Ремонт и восстановление шеек коленчатого вала ВАЗ-2109

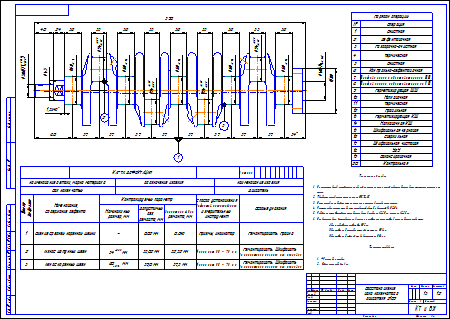

Технологический процесс ремонта коленчатого вала Технологический процесс ремонта коленчатого вала |  Правка коленчатого вала Правка коленчатого вала |

|---|---|

Точение шеек коленчатого вала Точение шеек коленчатого вала |  Шлифование шеек коленчатого вала Шлифование шеек коленчатого вала |

Содержание работы

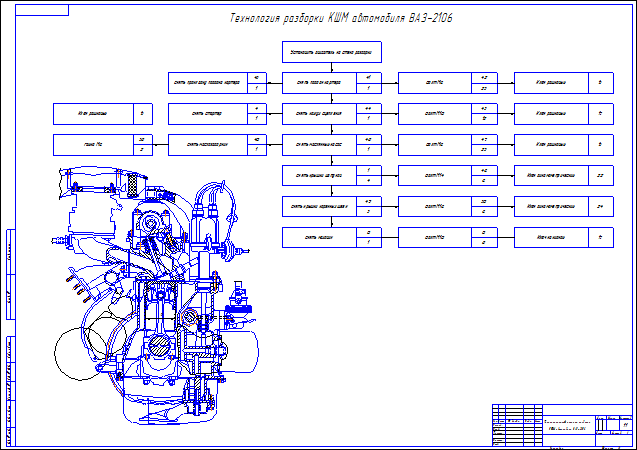

1 ТЕХНОЛОГИЯ СБОРКИ КШМ 3

1.1Назначение конструкторских особенностей КШМ. 3

1.1 Технические условия на ремонт 3

1.3 Порядок сборки двигателя. 4

2 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ 5

2.1 Назначение деталей , условия работы и возможные дефекты 5

2.2 Краткая характеристика способов восстановления 9

2.3 Проект маршрута восстановления коленчатого вала 13

2.4 Расчет режима наплавки. 18

2.5 Расчет режимов наплавки 20

3 ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ РАБОТ 31

3.1 Охрана труда при выполнении сборочно-разборочных работ 31

3.2 Охрана труда при сварочных работ 32

3.3 Охрана труда в гальваническом отделении 34

4. СПИСОК ЛИТЕРАТУРЫ 36

Описание работы

Курсовая работа выполнена на тему ремонта коленчатого вала автомобиля ВАЗ 2109. В процессе работы над проектом была разработана технология правки и наплавки изношенных коленчатых валов, которые после восстановления не отличались от новых по техническим и геометрическим параметрам.

Содержание архива

1. Записка пояснительная:

2. Технологический процесс ремонта коленчатого вала;

3. Дерево разборки и сборки КШМ;

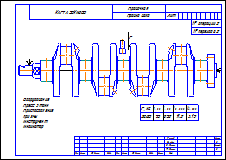

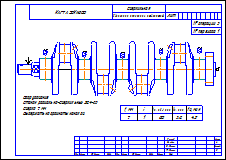

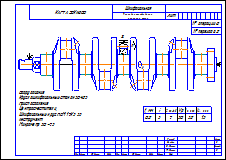

4. Карты операционные 4 чертежа.

Остальные чертежи смотрите в папке «Скрины», архив

Краткая инструкция:

- Ищите подходящую работу в строке поиска в центре страницы сверху или по боковой панели навигации слева.

- Оцените качество работы с помощью содержания и скриншотов чертежей, которые находятся в архиве. Для просмотра скринов скачайте архив со страницы оплаты.

- Если работа вас устраивает, выберите способ оплаты (Ю.money, Фрикасса или Интеркасса) или воспользуйтесь личным кабинетом и личным счетом, который вы можете пополнить там же.

- Ожидайте, на вашу почту придет пароль от архива. Чтобы ускорить получения пароля, необходимо правильно заполнить форму оплаты — указать свой электронный адрес.

- Если нужно срочно, то обращайтесь лично на WhatsApp или на телефон, указанный в шапке сайта.

Быстрая навигация по ключевым вопросам:

- Как оплатить работу?

- Система скидок

- Как получить пароль к работе?

- Как вы поймете, что это я заплатил за работу?

- Как долго придется ждать пароль к оплаченной работе?

- Почта: hello@studiplom.ru, studiplom2010@yandex.ru

Работа прошла модерацию и соответствует теме

Цена курсовой работы 1575 ₽ Получить скидку 20%

ID работы: N-KR-189, размер архива: 516.9 Кб

Разработка технологического процесса ремонта коленчатого вала двигателя ВАЗ 2112 — курсовая работа (Теория) по транспорту, грузоперевозкам

|

|

Тезисы:

- Разработка технологического процесса восстановления детали.

- Ремонт автомобилей и двигателей.М; Транспорт, 1988-327с.

- Разработка маршрута ремонта детали, выбор режущего и измерительного инструмента.

- «Ремонт автомобилей и двигателей».

- Восстановление автомобильных двигателей: Технология и оборудование.М: Транспорт, 1985-303с.

- И.Е.Дюмин, Г.Г.Трегуб Ремонт автомобилей.

- Шероховатость ремонтных поверхностей и точность их обработки.

- Наименование: коленвал двиг-ля ВАЗ-2112.

- Мощность двигателя станка.

- Справочник технолога авторемонтного производства.М; Транспорт, 1982-431с.

Похожие работы:

732 Кб / 32 стр / 4162 слов / 28399 букв / 2 авг 2014

20 Кб / 47 стр / 6633 слов / 33540 букв / 8 окт 2020

1 Мб / 79 стр / 7717 слов / 45422 букв / 4 фев 2016

17 Кб / 24 стр / 3352 слов / 22544 букв / 1 янв 2014

520 Кб / 71 стр / 9178 слов / 60911 букв / 5 мар 2014

314 Кб / 36 стр / 5009 слов / 32250 букв / 1 авг 2015

69 Кб / 33 стр / 3654 слов / 24649 букв / 15 фев 2015

401 Кб / 16 стр / 2035 слов / 13248 букв / 24 авг 2013

2 Мб / 35 стр / 6196 слов / 39958 букв / 19 окт 2020

1 Мб / 94 стр / 14309 слов / 99215 букв / 22 мар 2018

Технология восстановления коленчатого вала ВАЗ-2101

2101 Дерево разборки 2101 Дерево разборки |  Технология ремонта коленвала Технология ремонта коленвала |

|---|

Содержание работы

1 ТЕХНОЛОГИЯ СБОРКИ КШМ

1.1 Назначение конструкторских особенностей КШМ.

1.1 Технические условия на ремонт

1.3 Порядок сборки двигателя.

2 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

2.1 Назначение деталей , условия работы и возможные дефекты

2.2 Краткая характеристика способов восстановления

2.3 Проект маршрута восстановления коленчатого вала

2.4 Расчет режима наплавки.

5.1 Расчет режимов наплавки

3 ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ РАБОТ

3.1 Охрана труда при выполнении сборочно-разборочных работ

3.2 Охрана труда при сварочных работ

3.3 Охрана труда в гальваническом отделении

Описание работы

На курсовой проект по дисциплине ОТП и РА.

Спроектировать технологический процесс восстановления коленчатого вала автомобиля ВАЗ 2101.

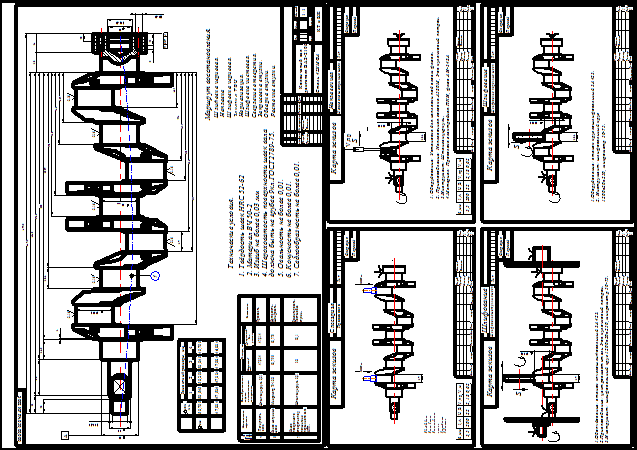

Коленчатый вал является самой трудоемкой в изготовлении и самой дорогостоящей деталью поршневых двигателей. Под действием резко изменяющихся по величине и направлению газовых сил и сил инерций коленчатый вал вращается с переменной условной скоростью, в следствий чего испытываются упругие колебания, подвергается скручиванию изгибу, сжатию или растяжению, а также тепловым воздействиям. Все это вызывает деформацию элементов вала и порождает осевые и крутильные колебания его, явления усталости материала и как следствие повышение износ шеек, а иногда поломку вала, поэтому вал должен обладать достаточной прочностью, жесткостью и износостойкостью.

Подлежащий к восстановлению коленчатый вал отлит из высокопрочного прочного чугуна и имеет пять опорных шеек, закалены током высокой частоты на глубину 2-3 мм. В заднем конце коленчатого вала имеется гнездо для установки подшипника ведущего вала коробки передач.

Шатунные и коренные шейки коленчатого вала соединяются каналами по которым подводится масло для смазки шатунных подшипников. Технологические выходы каналов закрыты коленчатыми заглушками, которые запрессованы и для надежности зачеканены в трех точках. Долговечность коленчатых валов определяется износостойкостью шатунных шеек, износ которых выше коренных шеек на 40%-50%. Для продления срока службы коленчатого вала предусмотрена возможность перешлифовки шеек коленчатого вала при износе или повреждений их поверхности. Кроме того коленчатые валы имеют обычные погнутости, износы резьбы под храповик, износ отверстий во фланце под болты крепления маховика, под установочные пальцы или под направляющие шлицы, отверстия под шарикоподшипник ведущего вала КПП. Возможны риски, задиры, вмятины на шейках, забивание масляных клапанов, трещины и некоторые другие дефекты.

Задано 3 дефекта:

- Износ шатунных шеек

- Износ коренных шеек

- Износ посадочного отверстия под под подшипник первичного вала.

Vol.80

Содержание архива

1. Записка пояснительная — А4.

2. Чертеж вторичного вала КПП — А2:

3. Операционная карта наплавки — А4:

4. Операционная карта токарной операции — А4;

5. Операционная карта шлифовки — А4.

6. операционная карта фрезеровки -А4.

7. Технология разборки КПП (последовательность) — 1 -А1.

Остальные чертежи смотрите в папке «Скрины», архив

Краткая инструкция:

- Ищите подходящую работу в строке поиска в центре страницы сверху или по боковой панели навигации слева.

- Оцените качество работы с помощью содержания и скриншотов чертежей, которые находятся в архиве. Для просмотра скринов скачайте архив со страницы оплаты.

- Если работа вас устраивает, выберите способ оплаты (Ю.money, Фрикасса или Интеркасса) или воспользуйтесь личным кабинетом и личным счетом, который вы можете пополнить там же.

- Ожидайте, на вашу почту придет пароль от архива. Чтобы ускорить получения пароля, необходимо правильно заполнить форму оплаты — указать свой электронный адрес.

- Если нужно срочно, то обращайтесь лично на WhatsApp или на телефон, указанный в шапке сайта.

Быстрая навигация по ключевым вопросам:

- Как оплатить работу?

- Система скидок

- Как получить пароль к работе?

- Как вы поймете, что это я заплатил за работу?

- Как долго придется ждать пароль к оплаченной работе?

- Почта: hello@studiplom.ru, studiplom2010@yandex.ru

Работа прошла модерацию и соответствует теме

Курсовая работа: Технологический процесс восстановления коленчатого вала ЗМЗ-53

| Название: Технологический процесс восстановления коленчатого вала ЗМЗ-53 Раздел: Промышленность, производство Тип: курсовая работа Добавлен 13:05:59 24 августа 2010 Похожие работы Просмотров: 7161 Комментариев: 18 Оценило: 9 человек Средний балл: 3.9 Оценка: 4 Скачать | ||||||||||

| Марка чугуна | Временное сопротивление, МПа | Условный предел текучести, МПа | Относительное удлинение, %, не менее | Твёрдость НВ |

| ВЧ50 | 500 | 320 | 7 | 153…245 |

Коленчатый вал состоит из опорных коренных шеек, шатунных шеек, щек и противовесов. На переднем конце вала выполнены шпоночные канавки для крепления распределительной шестерни и шкива привода вентилятора. В торце вала сделано нарезное отверстие для ввертывания маховика. В центре фланце высверлено углубление для установки подшипника ведущего вала коробки передач.

Коленчатый вал двигателя СМД-62 является V-образный с четырьмя шатунными шейками, расположенными под углом 90°. Причем у такого коленчатого вала число коренных шеек на одну больше, чем шатунных. Такой вал называется полноопорным.

Коленчатый вал работает в условиях периодических нагрузок от сил давления газов, сил и моментов инерции, которые в совокупности вызывают значительные скручивающие и изгибающие моменты, а также крутильные продольные колебания вала, создающие при резонансе дополнительные напряжения.

Основные дефекты коленчатых валов: изгиб, износ посадочных мест и шпоночных канавок под шестерню или шкив вала, повреждение или износ резьбы под храповик; износ отверстий или резьбы во фланце для крепления маховика, износ шеек и т. д. Коленчатые валы выбраковывают при трещинах и отслаивании металла на поверхностях шеек, если их нельзя устранить шлифованием под ремонтный размер или при любых трещинах в щеках вала. Коленчатый вал также выбраковывают при износе коренных и шатунных шеек, выходящем за пределы последнего ремонтного размера.

Коренные и шатунные шейки изнашиваются неравномерно. Шатунные шейки в результате износа по окружности приобретают эллипсность, а по длине конусность.

Наибольший износ шатунных шеек наблюдается по лини поверхности, обращенной к оси вала. Коренные шейки, как правило, по длине изнашиваются равномерно, а по окружности на овал.

2 Выбор средств измерения

При выборе средств измерения учитываются их метрологические и экономические показатели. Обобщающим показателем при выборе инструмента является погрешность при измерении. В общем случае должно выполнятся следующее условие:

где ΔLim – суммарная погрешность средства измерения (по таблицам соответствующего ГОСТа, см. прил. 8, 9), мкм;

δ – допускаемая погрешность измерения, мкм.

Допускаемая погрешность измерения показывает, на сколько можно ошибиться при измерении размера заданной точности в меньшую или большую стороны, т.е. имеет знаки

При расчете в курсовом проекте в учебных целях значения δ примем 20 % (для 10…17 квалитета) от значения допуска на изготовление.

Выбираем микрометр 0кл. МК-25-75 ГОСТ 6507-90 и штангенциркуль ШЦ-1-125 ГОСТ 166-74, прибор индикаторный ИЧ-02 кл.0 ГОСТ-577-68.

После расчета и подбора измерительных инструментов в курсовом проекте описывается каждый измерительный инструмент и его применение для выбранного объекта ремонта

3 Определение дефектов деталей и коэффициентов их повторяемости

Исходными данными для определения дефектов детали и коэффициентов их повторяемости являются размеры исследуемых поверхностей новой детали по чертежу, допустимые размеры детали в соединении с бывшими в эксплуатации деталями и с новыми.

Перед проведением расчетов необходимо произвести замеры исследуемых поверхностей у 50 – 60 изношенных деталей. Измеряемая поверхность должна быть тщательно очищена от загрязнений. Для измерений выбирают инструмент согласно методике, изложенной в [1].

В нашем случае имеется три дефекта:

— износ шатунных шеек;

— износ шейки под шестерню;

— износ коренных шеек.

Размер шатунных шеек:

— допустимый размер без ремонта

в соединении с новыми деталями – 59,987 мм.

Замерен диаметр у 50 шатунных шеек, получены следующие результаты:

58,12; 58,33; 58,30; 58,31; 58,13;

58,16; 58,16; 58,10; 58,12; 58,36;

58,15; 58,08; 58,15; 58,30; 58,42;

58,36; 58,46; 58,36; 58,10; 58,31;

58,38; 58,24; 58,12; 58,30; 58,17;

58,32; 58,38; 58,39; 58,11; 58,04;

58,12; 58,14; 58,38; 58,27; 58,12;

58,45; 58,16; 58,38; 58,17; 58,26;

58,13; 58,03; 58,43; 58,43; 58,03;

58,43; 58,13; 58,12; 58,43; 58,33.

Значения износов определяем по формулам:

— для отверстия И = Dизм — Dmax ,

где dизм и Dизм – измеренный диаметр соответственно вала и отверстия, мм;

dmin и Dmax – соответственно наименьший и наибольший предельные размеры вала и отверстия.

Для шатунных шеек dmin = 60 — 0,013 = 59,987 мм.

Тогда величины износов составят:

И1 = 59,987 — 58,12 = 1,867 мм; И2 = 59,987 — 58,33 = 1,657 мм;

И3 = 59,987 — 58,30 = 1,687 мм; И4 = 59,987 — 58,31 = 1,677 мм.

Остальные вычисления износов для сокращения не приводим, а результаты представим в сводной таблице 2 (вариационном ряде) информации, в которой полученные расчетом износы расположены в порядке их возрастания.

Таблица 2 Сводная ведомость по износам шатунных шеек

Размер шеек под шестерню:

— по чертежу dн =

— допустимый размер без ремонта

в соединении с новыми деталями – 40,009 мм.

Замерен диаметр у 50 шеек под шестерню, получены следующие результаты:

39,32; 39,33; 39,30; 39,31; 39,33;

39,26; 39,06; 39,30; 39,12; 39,36;

39,25; 39,38; 39,15; 39,30; 39,12;

39,36; 39,16; 39,36; 39,10; 39,31;

39,32; 39,32; 39,36; 39,30; 39,38;

39,34; 39,36; 39,38; 39,36; 39,37;13;

39,33; 39,39; 39,25; 39,27; 39,36;

39,33; 39,33; 39,23; 39,43; 39,33;

39,23; 39,08; 39,34; 39,38; 39,63.

Для шеек под шестерню dmin = 40 + 0,009 = 40,009 мм.

Результаты вычисления износов шеек под шестерню представим в сводной таблице 3.

Таблица 3- Сводная ведомость по износам шеек под шестерню

мм.

мм. , (2)

, (2)

, (3)

, (3) .

. , (4)

, (4) мм.

мм. мм.

мм. мм.

мм. , (5)

, (5) ,

,  и т.д.

и т.д.