Руководства по эксплуатации, обслуживанию и ремонту ЗИЛ-431410

Руководство по ремонту автомобилей ЗИЛ-431410 и ЗИЛ-131Н и их модификаций.

- Автор: —

- Издательство: Машиностроение

- Год издания: 1994

- Страниц: 150/127

- Формат: PDF

- Размер: 184,2 Mb

Техобслуживание, эксплуатация, ремонт ЗИЛ-431410.

Руководство по эксплуатации, техническому обслуживанию и ремонту автомобилей ЗИЛ-130, ЗИЛ-131 и ЗИЛ-431410 и их модификаций с бензиновыми и дизельными двигателями.

- Автор: —

- Издательство: Третий Рим

- Год издания: 2004

- Страниц: 270

- Формат: —

- Размер: —

Скидки от справочной

При упоминании АСС вы можете получить скидки на запчасти и услуги

Автомобильная Справочная Служба: автоновости, запчасти в Красноярске для иномарок и отечественных автомобилей, машины в разборках, ремонт автомобилей, адреса и телефоны фирм, доска объявлений, каталоги запчастей, руководства по обслуживанию и ремонту.

Вся представленная на сайте информация носит информационный характер и ни при каких условиях не является публичной офертой.

Расчет и техническое обслуживание предприятия по выполнению технического обслуживания и ремонта автомобиля ЗиЛ 431410

ЗИЛ-431410Грузоподъемность, кг6000Снаряженная масса, кг4175В том числе: на переднюю ось2005на заднюю ось2170Полная масса, кг 10400В том числе: на переднюю ось2510на

Расчет и техническое обслуживание предприятия по выполнению технического обслуживания и ремонта автомобиля ЗиЛ 431410

Другие дипломы по предмету

. Расчетно — технологический раздел

.1 Плановое количество ТО подвижного состава

.2 Трудоемкость ТО и ТР подвижного состава

.3 Общая численность рабочих

.1 Затраты на основные материалы для ТО и ТР автомобиля

.2 Заработная плата ремонтных рабочих

.3 Отчисления на единый социальный налог

.4 Амортизационные отчисления по основным производственным фондам, обслуживающих процессы ТО и ТР

.5 Смета затрат и калькуляция себестоимости работ

.6 Калькуляция себестоимости работ

.7 Производительность труда одного рабочего, тыс.км.

.1 Цена на выполнение одного обслуживания

.2 Количество обслуживаний, выполняемых сторонними организациями

.3 Определение дохода от выполнения услуг сторонними организациями

.4 Определение затрат на выполнение услуг сторонним организациям

.5 Определение прибыли от выполнения услуг сторонним организациям

Автомобильный транспорт играет существенную роль в транспортном комплексе страны, регулярно обслуживая почти 3 млн. предприятий и организаций всех форм собственности. Вклад автомобильного транспорта в перевозке грузов составляет 75-77%, а пассажиров 53-55%. Регулярными автомобильными перевозками охвачено 1,3 тыс.городов и 78,9 тыс.сельских населенных пунктов.

Особенности и преимущества автомобильного транспорта, предопределяющие его опережающее развитие, связаны с мобильностью и гибкостью доставки грузов и пассажиров «от двери до двери», «точно в срок» и соблюдением при необходимости расписания.

Эти свойства автомобильного транспорта во многом определяется уровнем работоспособности и техническим состоянием автомобилей и парков, зависящими: во-первых, от надежности конструкции автомобилей, во-вторых, от мер по обеспечению их работоспособности в процессе эксплуатации и от условий последней. Работоспособность автомобилей и парков обеспечивается системой технической эксплуатации автомобилей.

Как область практической деятельности техническая эксплуатация автомобилей — это комплекс взаимосвязанных мероприятий: технических; экономических; организационных; социальных.

Целью АТ как сектора транспортного комплекса страны является удовлетворением потребности экономики и населения страны в грузовых и пассажирских перевозках при минимальных затратах всех видов ресурсов.

Эта генеральная цель обеспечивается в результате:

повышения показателей эффективности АТ;

роста производительности транспорта и транспортных средств;

сокращение себестоимости перевозок;

повышение производительности труда персонала;

обеспечение безопасности транспортного процесса.

Целью курсовой работы является расчет и техническое обслуживание предприятия по выполнению технического обслуживания и ремонта автомобиля ЗиЛ 431410.

В соответствии с поставленной целью можно выделить следующие задачи работы:

.Изучение устройства автомобиля ЗиЛ 431410 и его технических характеристик,

.Проведение анализа работы предприятия,

.Расчет экономической эффективности работы предприятия.

1. Исследовательский раздел

ЗиЛ 431410 является полноприводным автомобилем с колесной формулой 6х6 и обладает значительными преимуществами по сравнению с аналогичными автомобилями — легко преодолевает заболоченные участки, канавы, рвы, подъемы по 58°. Он незаменим во время весенней распутицы и снежных заносов.

На шасси УРАЛ 4320 изготавливаются бортовые автомобили УРАЛ со стандартной и удлиненной площадкой, вахтовые автобусы на 22 и 30 мест, седельные тягачи, широкий спектр спецтехники, оборудования и установок для нефтегазовой отрасли, дорожного и коммунального хозяйства. Лесовозы УРАЛ 4320 незаменимы в лесном хозяйстве при заготовке и вырубке леса, а использование гидравлических манипуляторов на лесовозах УРАЛ позволяет производить погрузку и выгрузку леса и сортимента без применения спецтехники.

Автомобили УРАЛ 4320 эксплуатируются в различных климатических условиях — от жаркой пустыни до крайнего Севера. Диапазон температур эксплуатации — от -45 до +45°С. На автомобили при необходимости устанавливаются независимые отопители и предпусковые подогреватели фирмы Webasto, а также кондиционеры Webasto.

Автомобиль Урал-4320 имеет следующие технические характеристики:

ЗИЛ-431410Грузоподъемность, кг6000Снаряженная масса, кг4175В том числе: на переднюю ось2005на заднюю ось2170Полная масса, кг 10400В том числе: на переднюю ось2510на заднюю ось7890Полная масса прицепа, кг80001Макс. скорость автомобиля, км/ч 90То же, автопоезда 80Время разгона автомобиля до 60 км/ч, с37Макс. преодолеваемы и подъем автомобилем, %31То же, автопоездом16Выбег автомобиля с 50 км/ч, м750Тормозной путь автомобиля с 50 км/ч, м 25То же, автопоезда26,5Контрольный расход топлива, л/ 100 км, автомобиля: при 60 км/ч 25,8при 80 км/ч 32,2То же, автопоезда: при 60 км/ч33при 80 км/ч43Радиус поворота, м: по внешнему колесу8,3габаритный 8,9

Грузовые автомобили «Урал-4320» с 1976 года выпускаются Уральским автомобильным заводом в городе Миассе, Челябинской области.

Более тридцати лет этот грузовой автомобиль высокой проходимости успешно используется для транспортировки по пересечённой местности грузов, людей и специального оборудования.

Грузовой автомобиль Урал-4320 имеет полный привод с трёхосной схемой подвески и колёсную формулу 6 х 6.

Высокая проходимость данного типа грузовых автомобилей позволяет применять его для нужд организаций, работающих в экстремальных условиях: в горной местности, в условиях крайнего севера, а также для Российской армии.

За, более чем тридцатилетний срок развития, данной модели автомобилей, Урал-4320 прошёл нелёгкий путь множества модернизаций и дополнений в своей конструкции.

2. Расчетно — технологический раздел

.1 Плановое количество ТО подвижного состава

Общий фонд рабочего времени, час

Рассчитаем общий фонд рабочего времени.

ФРВ = (Дк — Дпр — Двых — Дотп — Ддоп.отп- Дбол — Дгос.об. — Длич.над)*Тсм — 8 (2.1)

где Дк — календарные дни, 365

Дпр — праздничные дни, 11

Двых — выходные дни, 104

Дотп — дни отпуска, 28

Ддоп.отп- дни дополнительного отпуска,0

Дбол — дни болезни,0

Дгос.об.- дни государственной обязанности,0

Длич.над- дни личной надобности,0

Тсм — продолжительность смены, час.

ФРВ = (365 — 11 — 104 — 28 )*8 — 8 = 1768

Количество рабочих дней, дни.

Др = ФРВ/8 = 1768 / 8 = 221 (дней). (2.2)

Среднесписочное количество автомобилей, ед.

ПериодКоличество автомобилейДни нахождения на предприятииАДхозС 1.01.10 по 3.06.10201543080С 4.06.10 по 5.09.1025942350С 6.09.10 по 31.12.10 221172574Итого3658004

Таким образом, среднесписочное количество автомобилей равно:

Асп = АДхоз/365 = 8004/365 = 22 (2.3)

Годовой пробег автомобиля рассчитывается по формуле:

где lсут — среднесуточный пробег автомобиля, км

aв — коэффициент выпуска автомобиля на линию.

Lобщ = 22 * 38 * 0.75 * 221 = 138567 (км)

NКР = Lобщ/ LКРН(2.5)

где LКРН- периодичность КР, км

Получим: NКР = 138567/ 300000 = 0.461

Количество ТО-2 и ТО-1

NТО-2 = Lобщ/ Lто-2Н- NКР

NТО-1=Lобщ/ LТО-1Н-(NКР+ NТО-2)

NТО-2 = 138567 / 12000 — 0.461 = 11.08

NТО-1=138567 / 3000 — 0.461=45.728

.2 Трудоемкость ТО и ТР подвижного состава

Результирующий коэффициент трудоемкости ТО и ТР

КрезТР =К1* К2*К3*К4*К5,

где К1 — коэффициент, учитывающий условия эксплуатации автомобилей,1.2

К2 — коэффициент, учитывающий модификацию подвижного состава,1

К3 — коэффициент, учитывающий природно-климатические условия,1.1

К4 — коэффициент, учитывающий трудоемкость ТР, в зависимости от пробега автомобиля с начала эксплуатации

К5 — коэффициент, учитывающий число обслуживаемых автомобилей и число технологически совместных групп подвижного состава,1.15

КрезТО = К2*К5 = 1*1.15 = 1.15

КрезТР =1.2* 1*1.1*0.7*1.15 = 1.06

Трудоемкость ТО-2, чел*час

Скорректированная трудоемкость одного ТО-2, чел*час

tТО-2ск = tТО-2Н * КрезТО

tТО-2Н — нормативная трудоемкость ТО-2, устанавливаемая заводом изготовителем. tТО-2ск = 12.3 * 1.15 = 14.145

TТО-2 = tТО-2ск* NTO-2 = 14.145 * 11.08 = 156.781 (чел*час).

Курсовая работа: Восстановление вала первичного коробки передач автомобиля ЗИЛ-431410

| Название: Восстановление вала первичного коробки передач автомобиля ЗИЛ-431410 Раздел: Рефераты по транспорту Тип: курсовая работа Добавлен 16:18:29 11 мая 2011 Похожие работы Просмотров: 20572 Комментариев: 16 Оценило: 11 человек Средний балл: 4.3 Оценка: 4 Скачать | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Дефект | Способ устр. | № опер. | Наименование и содержание операций | Установ. база. |

| I схема | ||||

| Износ шлицев по толщине | Наплавка под слоем флюса | №1 | Слесарная. Зачистить шлицевой конец до металлического блеска | |

| №2 | Наплавка. Заплав. шлицы шлиц. конца. | Центр. отверстия | ||

| №3 | Токарная. Проточить шлицевой конец под номинальный размер. | То же | ||

| №4 | Фрезерная. Фрезеровать шлицы. | То же | ||

| №5 | Мойка. Промыть деталь. | |||

| II схема | ||||

| Износ отверстия под роликовый подшипник | Поставить дополнительную втулку | №1 | Шлифовальная. Шлифовать отверстие под роликовый подшипник под постановку ДРД. | Центровые отверстия |

| №2 | Слесарная. Запрессовать рем. втулку. | Торц. поверх. | ||

| №3 | Шлифовальная. Шлифовать отверстие во втулке под номинальный размер. | Центровые отверстия | ||

| №4 | Мойка. Промыть деталь. | |||

| III схема | ||||

| Износ шейки под передний подшипник | Хромировать | №1 | Шлифовальная. Шлифовать шейку под перед. подшипник «как чисто» | Центровые отверстия |

| №2 | Хромирование. Подготовить деталь и хромир. шейку под перед. подшипник. | Наружные цилиндр. поверх. | ||

| №3 | Шлифовальная. Шлифовать шейку под перед. подшип. под номинальн. размер. | Центровые отверстия | ||

| №4 | Мойка. Промыть деталь в содовом р-ре. | |||

2.4 План технологических операций

Таблица 2.2 − План технол. операций процесса восстан. ремонта вала первичной коробки передач 130-1701030-Б

| № опер. | Наименование и содержание операции | Оборудование | Приспособления | Инструмент | |

| Рабочий | Измерительный | ||||

| 1 | Токарная. Выправить центровые отверстия (при необходимости) | Токарно-винторезный станок 1К62 | Самоцентрирующийся патрон | Сверло центровочное комбинированное. | |

| 2 | Слесарная. Зачистить шлицевой конец | Пневмошлифмашинка ПШМ-60 | Круг зачистной 60 ×5×10 | ||

| 3 | Наплавка. Заплавить шлицевые канавки шлицевого конца с перекрытием на наружную поверхность под слоем флюса | Переоборуд. токарно-винторезный станок 1К62, выпрямитель ВСА-600/300 | Наплавочная головка А-409, центра | Проволока Нп-30ХГСА, флюс АН-348А | Штангенциркуль ШЦ-1-125-0,1 |

| 4 | Слесарная. Править шлицевой конец (при необходимости) | Пресс CP1800 | Индикатор биения шеек под подшипники | ||

| 5 | Термическая. Отжечь шлицевой конец при помощи т.в.ч. | Высокочастотная установка ЛЗ-2-67 | |||

| 6 | Токарная. Проточить шлицевой конец под номинальный размер | токарно-винторезный станок 1К62 | Поводковый патрон с поводком, центрами. | Проходной прямой резец с пластинкой Т15К6 | Штангенциркуль ШЦ-1-125-0,1 |

| 7 | Фрезерная. Фрезеровать 10 шлицев на шлицевом конце | Универсально-фрезерный станок 6м82 | Делительная головка УДГ-160. | Фреза дисковая пазовая Р6М5 | Штангенциркуль ШЦ-1-125-0,1 |

| 8 | Термическая. Закалить шлицевой конец при помощи т.в.ч. в масле и отпустить на воздухе | Высокочастотная устан. ЛЗ-2-67, ванна для закалки деталей в масле | Подвеска для закалки деталей | ||

| 9 | Шлифовальная. Шлифовать шлицы под номинальный размер | Плоскошлифовальный станок 3731 | Тиски машинные | круг шлифовальный ПП 100×5×32 Э40-25 61-6М2К | |

| 10 | Шлифовальная. Шлифовать отверстие под роликовый подшипник под постановку ДРД | Внутришлифовальный станок 3А227 | Патрон с незакаленными кулачками | Шлифовальный круг ПП 35×10×15 ЭК36-60 СМ1 | Нутрометр НМ-75 ГОСТ 10-88 |

| 11 | Слесарная. Запрессовать рем. втулку | Пресс гидравлический | Оправка, подставка | ||

| 12 | Шлифовальная. Шлиф. отверстие под рол. подшипник под номин. размер | Внутришлифовальный станок 3А227 | Патрон с незакаленными кулачками | Шлифовальный круг ПП 35×10×15 ЭК36-60 СМ1 | Калибр-пробка НЕ 43,98 ГОСТ 2015-84 |

| 13 | Шлифовальная. Шлифовать шейку под передний подшипник «как чисто» | Кругло-шлифовальный станок 3Б151 | Поводковый патрон с поводком, центрами. | Шлифовальный круг ПП 100×20×32 ЭК36-60 СМ1 | микрометр МК с преде-лами измерений 0-25мм |

| 14 | Хромирование. Подготовить и хромировать шейку под передний подшипник | Ванны для обезжир., хромирования, электрическая печь | Подвеска для хромирования | Кисть для изоляции | Штангенциркуль ШЦ-1-125-0,1, микрометр МК с пределами измер. 25-50мм |

| 15 | Мойка. Промыть деталь | Ванна с содовым р-ром | Подвеска для мойки дет. | ||

| 16 | Шлифовальная. Шлифовать шейку под передний подшипник под номинальный размер | Кругло-шлифовальный станок 3Б151 | Поводковый патрон с поводком, центрами. | Шлифовальный круг ПП 100×20×32 ЭК36-60 СМ1 | микрометр МК с пределами измерений 0-25мм, калибр-скоба НЕ 25Х ГОСТ 2015-84 |

| 17 | Мойка. Промыть деталь | Ванна с водой | Подвеска для мойки деталей | ||

3. РАЗРАБОТКА ОПЕРАЦИЙ ПО ВОССТАНОВЛЕНИЮ

3.1 Исходные данные

I. Исходные данные (для операции 03) :

1.1 Деталь – вал первичный коробки передач автомобиля ЗИЛ-431410 (ЗИЛ-130), заплавка шлицевых впадин. Длина шлицевого конца l = 110.

1.2 Материал – сталь 25ХГМ.

1.4 Масса детали – не более 10 кг.

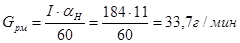

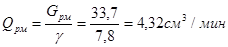

1.5 Электродная проволока – стальная Нп-30ХГСА Æ1,6 мм, плотность 7,8 г/см 3 .

1.6 Оборудование – переоборудованный токарно-винторезный станок 1К62; выпрямитель ВСА-600/300; наплавочная головка А-409.

1.7 Установка детали – в центрах, без выверки.

1.8 Положение шва – горизонтальный.

II. Исходные данные (для операции 016) :

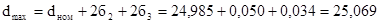

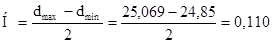

2.1 Деталь – вал первичный коробки передач автомобиля ЗИЛ-431410 (ЗИЛ-130), шейка под передний подшипник Д=34, d=30, l = 25.

2.2 Материал – сталь 25ХГМ.

2.3 Твердость – HRC 60…65.

2.4 Масса детали – не более 10 кг.

2.5 Оборудование – круглошлифовальный станок 3Б151.

2.6 Режущий инструмент – Шлифовальный круг ПП 100×20×32 ЭК36-60 СМ1.

2.7 Установка детали – в центрах, без выверки.

2.8 Условия обработки – с охлаждением.

3.2 Содержание операций

Операция 03 наплавочная. Заплавить шлицевые канавки шлицевого конца с перекрытием на наружную поверхность под слоем флюса.

Таблица 3.1 − Описание Операции 03 наплавочная

| № перехода | Содержание перехода | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| № перехода | Содержание перехода | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наименование | Тип или модель | Кол-во | Размер в плане (мм) | Общая площадь (м 2 ) |

| Токарно-винторезный станок | 1К62 | 2 | 2522х1166 | 5,8 |

| Токарно-винторезный станок повышенной точности | 1К62Б | 1 | 2812х1166 | 3,28 |

| Универсальный токарно-винторезный станок | 16К20 | 1 | 2470х1185 | 2,9 |

| Токарно-револьверный станок | 1Д340П | 1 | 3980х1000 | 3,9 |

| Универсально-фрезерный станок | 6М82 | 1 | 2260х1745 | 3,9 |

| Курглошлифовальный станок | 3Б151 | 1 | 3100х2100 | 6,51 |

| Внутришлифовальный станок | 3А227 | 1 | 2500х1490 | 3,725 |

| Радиально-сверлильный станок | 2Н55 | 1 | 2670х1000 | 2,67 |

| Точильно-шлифовальный станок | 3Б633 | 1 | 790х640 | 0,51 |

| Поверочная плита | – | 1 | 1000х630 | 0,63 |

| Разметочная плита | – | 1 | 1600х1000 | 1,6 |

| Верстак слесарный | – | 6 | 1240х800 | 5,95 |

| Стеллаж для деталей | – | 4 | 1400х500 | 2,8 |

| Гидравлический пресс | П6332Б | 1 | 2090х1250 | 2,6 |

| Передвижной приёмный столик | СД3705-01 | 3 | 500х500 | 0,75 |

| Инструментальная тумбочка | – | 10 | 800х500 | 4 |

| Итого: | 51,53 | |||

4.8 Охрана труда на участке

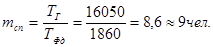

Согласно Трудового Кодекса Российской Федерации годовой фонд рабочего времени составляет 1860 часов.

Продолжительность основного отпуска составляет 28 календарных дней, а дополнительного 15 календарных дней. Продолжительность рабочего времени максимально допустимая при ежедневной работе составляет 8 часов.

4.9 Техника безопасности на участке и охрана

окружающей среды

Гидравлические, пневматические и электромагнитные зажимные приспособления должны быть оборудованы блокирующими устройствами, обеспечивающими автоматическое прекращение работы станка в случаях неожиданного понижения давления или прекращения подачи воздуха, жидкости или электрического тока.

Охлаждающие жидкости (эмульсии) должны приготовляться на предприятии централизованно по рецептуре, согласованной с местными органами санитарного надзора.

На обдирочно-шлифовальных станках должны быть установлены защитные прозрачные экраны, сблокированные с пусковым устройством станка (станок не включается, пока не будет опущен экран).

Для очистки экранов от пыли должны быть предусмотрены приспособления. Шлифовальный круг закрепляют зажимными фланцами (с прокладками из эластичного материала), диаметры которых должны быть не менее 1/3 диаметра круга. Зазор между шлифовальным крутом и подручником должен быть меньше половины толщины затачиваемого предмета, но не более 3 мм. Подручники должны быть прочно закреплены.

Станки с абразивным инструментом, работающие без охлаждения, должны быть снабжены пылеотсосами.

Заключение

Повышение качества ремонта имеет важное значение, т.к. при этом увеличивается эффективность работы оборудования и в целом всего автомобильного транспорта: возрастает количество технически исправных автомобилей, снижаются расходы на эксплуатационные ремонты и др.

Все эти направления определяют пути и методы наиболее эффективного управления техническим состоянием автомобильного парка с целью обеспечения регулярности и безопасности перевозок при наиболее полной реализации технических возможностей конструкции и обеспечении заданных уровней эксплуатационной надежности автомобиля, оптимизации материальных и трудовых затрат, сведении к минимуму отрицательного влияния технического состояния подвижного состава на персонал и окружающую среду.

В данном курсовом проекте был разработан технологический процесс восстановительного ремонта детали вала первичного коробки передач автомобиля ЗИЛ-431410 (ЗИЛ-130).

В процессе расчета определена оптимальная программа, потребность в оборудовании, рассчитана производственная площадь слесарно-механического участка и разработана технологическая планировка.

1. Методические указания по курсовому проектированию «Ремонт автомобилей и двигателей». − Н.Новгород: РЗАТТ, 2005.

2. Ремонт автомобилей. / Под. ред. С.И. Румянцева. − М.: Транспорт, 1988.

3. Матвеев В.А., Пустовалов И.И. Техническое нормирование ремонтных работ в сельском хозяйстве. – М.: Колос, 1979.

4. Карагодин. В.И., Митрохин Н.Н. Ремонт автомобилей. − М., Академия, 2003.

5. Дюмин И.Е, Трегуб Г.Г. Ремонт автомобилей. − М.: Транспорт, 1995.

6. Ремонт автомобилей. / Под ред. Клебанова. − М.: Транспорт, 1974.

7. Мельников Г.Н. Ремонт автомобилей. Программа и методические указания. − Н.Новгород, 2004.

8. Цеханов А.Д. Лабораторный практикум по ремонту автомобилей. − М.: Транспорт, 1978.

9. Клебанов Б.В. Проектирование производственных участков авторемонтного предприятия. − М.: Транспорт, 1975.

10. Капитальный ремонт автомобилей: Справочник. / Под ред. Р.Е. Есенберлина. − М.: Трансопрт, 1989.

11. Восстановление деталей сельскохозяйственных машин наплавкой: Метод. указ. / Сост. Ю.Е. Глазков. − Тамбов: ТГТУ, 2004.

12. Ремонт автомобиля ЗИЛ-130. Липкинд А.Г., Гринберг П.И., Ильин А.И. – М.: Транспорт, 1970.

13. Молодык Н.В., Зенкин А.С. Восстановление деталей машин. Справочник. − М.: Транспорт, 1989.

14. Кудрявцева А.А. Карты дефектации по ремонту автомобилей (для выполнения контрольных работ и курсового проекта). − Н. Новгород, 1993.

➤ Adblockdetector

(1)

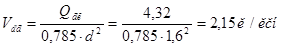

(1) – производственная программа изделий в год. Из задания на курсовое проектирование производственная программа АРП составляет 6000 автомашин в год;

– производственная программа изделий в год. Из задания на курсовое проектирование производственная программа АРП составляет 6000 автомашин в год; – число деталей в изделии, n=1;

– число деталей в изделии, n=1; – необходимый запас деталей в днях для обеспечения непрерывности сборки. Принимаем t=5 дней, как для средних деталей, хранение которых возможно на многоярусных стеллажах.

– необходимый запас деталей в днях для обеспечения непрерывности сборки. Принимаем t=5 дней, как для средних деталей, хранение которых возможно на многоярусных стеллажах. – число рабочих дней в году.

– число рабочих дней в году.

,

, (2)

(2)

– количество слоев наплавки. Диаметр наплавочной проволоки в 1,6 мм обеспечивает толщину наплавляемого слоя в 1 мм. Глубина шлицевых впадин составляет более 6,5 мм, тогда количество слоев наплавки принимаю

– количество слоев наплавки. Диаметр наплавочной проволоки в 1,6 мм обеспечивает толщину наплавляемого слоя в 1 мм. Глубина шлицевых впадин составляет более 6,5 мм, тогда количество слоев наплавки принимаю

,

,

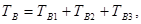

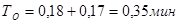

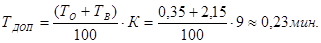

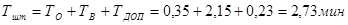

– вспомогательное время, связанное с изделием, на установку и снятие детали, мин.,

– вспомогательное время, связанное с изделием, на установку и снятие детали, мин.,  – вспомогательное время, связанное с переходом. Для подфлюсовой наплавки – 1,4 мин на 1 погонный метр шва, мин,

– вспомогательное время, связанное с переходом. Для подфлюсовой наплавки – 1,4 мин на 1 погонный метр шва, мин,  – вспомогательное время на один поворот детали (при подфлюсовой продольной шлицевой наплавке) сварочной головки – 0,46 мин. Т.к. шлицевых впадин 10 то

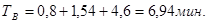

– вспомогательное время на один поворот детали (при подфлюсовой продольной шлицевой наплавке) сварочной головки – 0,46 мин. Т.к. шлицевых впадин 10 то  =0,46∙10 = 4,6 мин, [Л-1].

=0,46∙10 = 4,6 мин, [Л-1].

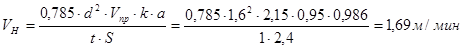

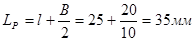

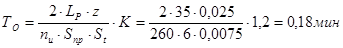

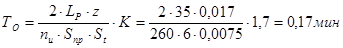

– длина выхода стола, при шлифовании с выходом шлифовального круга в одну сторону

– длина выхода стола, при шлифовании с выходом шлифовального круга в одну сторону  ;

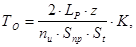

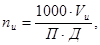

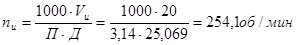

; – частота вращения обрабатываемого изделия, об/мин.

– частота вращения обрабатываемого изделия, об/мин. – продольная подача, мм/об,

– продольная подача, мм/об,  – глубина шлифования (поперечная подача),

– глубина шлифования (поперечная подача),

– скорость изделия, м/мин,

– скорость изделия, м/мин,  (Л-3, с. 119, табл. 86);

(Л-3, с. 119, табл. 86);

= 260 об/мин (Л-1, стр. 117, Приложения)

= 260 об/мин (Л-1, стр. 117, Приложения)

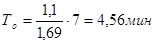

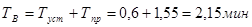

= 0,6 мин – время на установку и снятие детали

= 0,6 мин – время на установку и снятие детали =1,00+0,55=1,55 мин – время, связанное с проходом

=1,00+0,55=1,55 мин – время, связанное с проходом

и

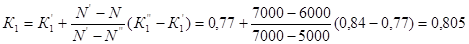

и  – соответственно большая и меньшая табличные программы, между которыми заключается фактическая программа предприятия;

– соответственно большая и меньшая табличные программы, между которыми заключается фактическая программа предприятия; и

и  – табличные значения коэффициенты коррекции

– табличные значения коэффициенты коррекции  для табличных значений программы

для табличных значений программы  .

.

– действительный годовой фонд времени технологического оборудования, ч.

– действительный годовой фонд времени технологического оборудования, ч.