Оборудование, применяемое при сборке автомобилей

Существует несколько типов оборудования

- молотки;

- кернеры;

- зубила;

- крейцмейсели;

- дрели;

- шлифовальные машины;

- гайковерты.

- подставки;

- поворотные столы;

- стенды для сборки коробок передач и двигателей;

- приспособления для прессовки шестерен, втулок, подшипников на валы.

- специальные контрольные приспособления;

- стенды для определения эксплуатационных параметров собранного агрегата или автомобиля в целом.

- подъемники с электрическим или гидравлическим приводом;

- различные кран-балки;

- тельферы;

- электротали.

- электрокары;

- электропогрузчики;

- тележки;

- конвейеры.

Сборка, как правило, осуществляется в соответствии с технологической цепочкой, соответственно и рабочие места рабочих-сборщиков должны располагаться одно за другим по технологии сборки.

Все оборудование, приспособления и инструмент должен быть исправным и использоваться только по назначению. Инструмент с электрическим и пневматическим приводом перед применением необходимо опробовать простым включением не присоединяя к собираемым агрегатам и узлам. Все провода и шланги должны иметь заводскую изоляцию и оплетку, не допускается разлохмаченная тканевая изоляция и изоляция, отремонтированная с помощью изоленты. Невыполнение этих требований может привести не только к отказу в работе оборудования, но и к возникновению ситуаций опасных для жизни как работающих с этим оборудованием, так и окружающих.

Конвейеры для сборки машины

You are using an outdated browser. Please upgrade your browser or activate Google Chrome Frame to improve your experience.

Десять лучших видео процесса сборки автомобилей

Видеоролики процесса сборки автомобиля дают нам представление о том, о чем мы лишь догадываемся. Мы выбрали для вас самые увлекательные

Видеоролики, связанные с процессом сборки автомобиля, дают нам представление о том, о чем мы лишь догадываемся. Мы попытались выбрать для вас десять наиболее увлекательных сюжетов.

Fiat Panda. Четыре года назад Fiat опубликовал любопытное видео, показывающее, как строится новый Panda. Производитель инвестировал более 800 миллионов евро в модернизацию и переоснащение очень большого завода Помильяно на юге Италии близ Неаполя. Машины изготавливаются с максимальной точностью благодаря роботам, которые показывают, насколько мы излишни, когда дело доходит до ручного труда. Ясно одно: в Fiat действительно знают, как построить маленький автомобиль — в этом, по сути, они профессионалы.

Aston Martin Cygnet. Cygnet стоил в два с половиной раза дороже, чем автомобиль, на котором он базировался — Toyota IQ. Поэтому в попытке ответить всем критикам, которые утверждают, что Cygnet — это не более, чем шикарный iQ, приправленный некоторыми дополнениями и другой решеткой радиатора, британский автопроизводитель опубликовал видео. Оно дает представление о 150 человеко-часах, необходимых для сборки одного автомобиля. В то время как специальные цвета и первоклассные материалы без сомнения впечатлят небольшое число покупателей, в конце концов факт остается фактом: Cygnet — это iQ, одетый в модный костюм, который даже и близко не оправдывал свой ценник.

Citroen DS5. Вы видели китайские автомобили, произведенные, скажем, в прошлом году? Все они помешались на хромированных поверхностях, витиеватой светотехнике и продвинутом оборудовании. Citroen DS5 также подходит под это описание, поэтому французы решили прекратить импорт модели и собирать ее локально. Два года назад компания начала местное производство DS5 в Шэньчжэне, чтобы тактически «обработать» второй по величине премиальный рынок в мире. Резюме видеоролика: в качестве китайских и французских Citroen разницы нет!

Dodge Viper. Официальное производство нового Viper стартовало в 2013 году на заводе Conner Avenue Assembly в Детройте. Оно сопровождалось небольшим торжеством, в котором принял участие генеральный директор Fiat-Chrysler Серджио Маркионне. New York Times опубликовал ролик и несколько фотографий, показывающих путь от голой рамы до конечного продукта. Ускоренное видео демонстрирует различные стадии производства Viper — от инспекции двигателя до испытаний бескузовного автомобиля на динамометрическом стенде.

Morgan Plus 8. Morgan Motor Company производит технику с 1909 года, а первый надлежащий автомобиль (не мотоколяска и не трицикл) появился в 1936 году. Это был 4/4, и хотя к этой модели позже присоединились еще 7 других, она выпускается до сих пор (!). Plus 8 — одна из этих других моделей, и Telegraph направил съемочную группу понаблюдать за процессом сборки. Создание каждого образца восьмицилиндровой версии Plus 4 занимает 30 дней. Одной из причин такой длительности является ручная обработка деревянного кузова. Но нам не нужно тратить месяц на просмотр, поскольку Telegraph сжал процесс до двух восхитительных минут.

Bugatti Veyron. Все еще трудно осознать, что проект Bugatti Veyron, наконец, подошел к своему логическому концу. Даже сегодня, спустя 10 лет после начала производства, автомобиль по-прежнему является чудом инженерной мысли. Попрощавшись с гиперкаром на прошедшем Женевском автошоу, Bugatti пообещал, что наследник уже на подходе. Прежде чем мы перейдем к следующему шагу компании, давайте сфокусируемся на последнем экземпляре партии под названием Grand Sport Vitesse La Finale. Опубликованный видеоролик позволяет нам заглянуть в научно-фантастическую мастерскую Bugatti и понаблюдать за сборкой автомобиля.

Выпускной коллектор Hedman Hedders. Давайте отвлечемся от автомобилей и сосредоточимся ненадолго на их компонентах. Компания Hedman Hedders позволит вам проследить, как выпускной коллектор проходит свой путь от простой стальной трубы до высокоэффективного оборудования. Компания использует компьютеризированные системы, чтобы с высокой точностью изгибать трубы перед сваркой, а уж эти парни «сшивают» отдельные части в произведения искусства. Каждый элемент проверяется на специальных приспособлениях для поддержания контроля качества всей сборки. Финальный продукт покрывается либо черной краской для транспортировки, либо специальным керамическим покрытием, стойким к окислению.

Руль Lexus. Многие люди считают, что японские автомобили изготавливаются роботами без вмешательства страсти и души. А если вы хотите «страсть и душу» по умеренной цене, идите к итальянцам. А еще есть мнение, что немцы делают «роскошь» намного лучше. Однако все эти доводы ошибочны, поскольку о недостатке внимания к деталям говорить не приходится, когда речь идет о деревянной отделке руля нового Lexus LS. В опции включены орех, дерево шимамоку и серебристый клен. Lexus LS 600h L предлагает также экологически дружелюбную бамбуковую отделку. Взгляните, насколько умелы японские мастера и сколько производственных стадий проходит один лишь небольшой кусочек облицовки. Для создания «полосатого» эффекта нужно чередовать слои темного и светлого шпона. Весь процесс занимает 38 дней и требует 67 стадий производства. Ту же самую отделку, помимо руля, можно найти на полосе приборной панели и центральной консоли.

Диски Forgiato. Forgiato Wheels, компания, занимающаяся как раз тем, чем вы думаете, решила сделать процесс изготовления колесного диска крайне сексуальным. Ведь никто не хочет платить 2000 долларов за легкосплавный диск, зная, что его сделал некто по имени Хосе. Несколько девушек (или клоны одной и той же) в белом нижнем белье используют все свои производственные навыки, чтобы. Впрочем, вы сами все увидите.

Skoda Fabia vRS. Ну и напоследок немного юмора от Skoda. Без комментариев 🙂

Транспортные устройства, применяемые при сборке.

Поточная подвижная сборка производится на различных транспортных устройствах, к числу которых относятся конвейеры, рольганги, подвесные монорельсовые пути с тельферами, тележки, карусельные столы и пр.

Конвейеры для сборочных работ:

— напольные конвейеры тележечные – вертикально-замкнутые и горизонтально замкнутые;

— пластинчатые и др.

Применяя то или другое транспортное устройство можно получить прямую или кольцевую линию потока при непрерывном или прерывистом (периодическом, пульсирующем) движении.

|

Тележечные вертикально-замкнутые конвейеры применяются для прямых сборочных линий, у которых первая операция находится в начале конвейера, а последняя – в конце его. Обратная ветвь этих конвейеров располагается под рабочей ветвью, над или под полом; технологические операции можно производить по обе стороны конвейера. Эти конвейеры бывают с опрокидывающимися и неопрокидывающимися тележками.

Горизонтально-замкнутые тележечные конвейеры применяются для кольцевых сборочных линий, когда процесс сборки состоит из большого количества технологических операций. Благодаря круговому движению у этих конвейеров используется вся длина его ходовой части.

Длина тележечных конвейеров для сборки бывает 15 – 200 м, при ширине 0,25 – 3,5 м. Скорость периодически действующих конвейеров – 4 – 5 м/мин, непрерывно действующих – 0,02 – 4 м/мин.

Подвесные цепные конвейеры представляют собой замкнутое тяговое устройство в виде подвески для грузов. Широко применяются в поточном производстве для передачи деталей с одного рабочего места к другому и в другие цеха на заводах автомобильного, тракторного и сельскохозяйственного машиностроения.

Уклон при подъемах и спусках допускается до 45°, радиус закругления – 1 – 1,5 м. Скорость тяговой цепи – 0,1 – 10 м/мин.

|

Пульсирующий конвейер – сочетает достоинства подвижной и стационарной сборки. состоит из жесткой металлической рамы, которая опирается на гидравлические домкраты грузоподъемностью Р = 1 – 3 т.

Сборка производится на неподвижных стендовых плитах, установленных на фундаментах. Пульсирующие передвижения конвейера осуществляется на 1 шаг (от 0,5 до 1,2 м). Широко распространен в крупносерийном производстве при сборке станков.

Кроме того, в качестве транспорта при сборке используются ленточные конвейеры, рольганги, тележки (в т.ч. рельсовые), и другие виды транспорта.

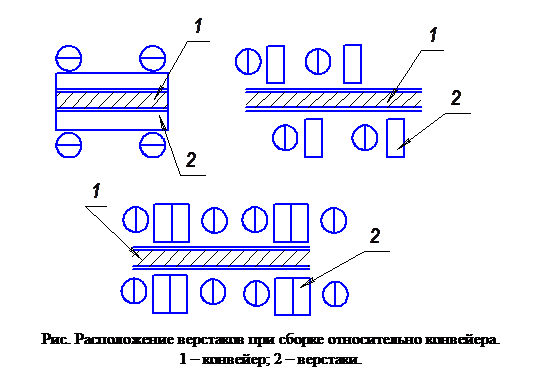

При сборке на ленточных конвейерах могут применяться или длинные узкие верстаки (шириной ,4 – 0,6 м), расположенные вдоль линии сборки, или индивидуальные рабочие столы, установленные перпендикулярно линии сборки. Второй вариант удобнее при сборке легких и точных изделий.

|

При поточной сборке часто используются сборочные тележки, на которых закрепляют собираемые изделия; тележки последовательно передвигают от одного рабочего места к другому со скоростью 10 – 15 м/мин.

Планировка сборочного цеха.

При планировке отделений, участков и рабочих мест сборки должно быть предусмотрено следующее оборудование:

— сборочные автоматы и полуавтоматы;

—

|

рельсовые и безрельсовые тележки, конвейеры, наземные рельсовые пути, автоматические и полуавтоматические сборочные станки и линии, а также другое необходимое в конкретных условиях оборудование. Следует также предусмотреть места расположения сборщиков и возможность их перемещения.

Ширина пролетов сборочных цехов принимается в зависимости от габаритных размеров собираемых машин, оборудования и площадей рабочих мест и других условий.

| Габариты изделий | Ширина пролета, м |

| Малые (станки для инструментального производства, приборы, швейные машины и т.п.) | |

| Средние (станки, двигатели, автомобили, тракторы и т.п.) | 18, 24 |

| Крупные двигатели, локомотивы, вагоны и т.п. | 24, 30 |

| Особо крупные (тяжелые станки, металлургическое оборудование и т.п.) | 30, 36 |

Расстояние между колоннами в продольном направлении (шаг колонн) 6, 9 и 12 м. Длина пролета определяется также, как и для механического цеха, т.е. суммой размеров (по длине), считая по его оси, последовательно расположенных производственных и вспомогательных отделений, проходов и других участков цеха. Длина пролета должна быть кратна размеру шага колонн. Высота сборочных цехов (от пола до головки подкранового рельса) при наличии мостовых кранов должна быть не менее 6,15 м; при отсутствии мостовых кранов высота не менее 6 м.

Нормы расстояний между сборочными столами и между верстаками.

| Рабочие места | Нормы расстояний в мм при сборке узлов размером | |||

| Наимено-вание | Расположение | Эскиз | до 800 ´ 800 мм | 800 ´ 800 – 1500 ´ 1500 мм |

| Сбороч-ные столы | «в затылок» (а) |  | ||

| попарно по фронту (в) |  | |||

| Верстаки | «в затылок» (а) |  | — | |

| попарно по фронту (в) |  | — |

Компоновка сборочного цеха.

Сборочный цех располагается обычно в одном здании с механическим цехом, реже – в отдельном здании. Наиболее рационально расположение цехов в одном здании; в этом случае уменьшается пробег деталей, быстрее осуществляется подача деталей к сборочным местам, упрощается и удешевляется транспорт. Кроме того, в этом случае возможно объединение промежуточных и других складов, обслуживающих помещений; облегчается и ускоряется взаимосвязь между обоими цехами.

Наикратчайший пробег детали после обработки будет в том случае, если место окончательной операции механической обработки примыкает к сборочному конвейеру в той его позиции, где эта деталь ставится в собираемый агрегат или машину.

Этому расположению отвечает такая компоновка механического и сборочного цехов, когда сборочный цех расположен в пролете, перпендикулярном пролетам механического цеха. Пример такой компоновки приведен на рис. ______ .

Испытательные отделения.

Испытания узлов, агрегатов и изделий в целом является конечной операцией узловой и общей сборки машин; при этом испытания являются не только проверкой качества самой сборки, но и выполнения всего производственного процесса изготовления данных изделий. Испытания машин по назначению и длительности бывают:

— специальные (научно исследовательские).

Приемно-сдаточные испытания проводят для определения фактических эксплуатационных характеристик.

Контрольные – в том случае, когда машина не прошла приемочных испытаний вследствие обнаруженных неисправностей. После устранения которых машина подвергается повторным испытаниям, которые называются контрольными.

Специальные испытания – проводят для проверки работоспособности машины и ее узлов, определения износа и т.д.

В зависимости от вида, назначения и масштаба выпуска машины проходят испытания на холостом ходу (проверка работы механизмов и паспортных данных) и под нагрузкой, а также испытания на производительность жесткость и точность работы.

При испытании на холостом ходу (обкаткой) проверяется правильность работы и взаимодействия органов управления машиной, надежность блокировок, безотказность работы и точность действия автоматических устройств, качество работы различных соединений.

При испытании под нагрузкой проверяются основные свойства машины в условиях близких к эксплуатационным.

При испытании на производительность проверяется скорость, проходимость и др. показатели, определяющие производственные характеристики машины.

Испытанию на прочность и жесткость подвергают металлорежущие станки и ряд других машин.

Оборудование испытательных отделений (станций) зависит от рода машин и режима испытаний:

— стенды (для механического оборудования);

— специальное оборудование в зависимости от вида испытываемых характеристик.

Площадь испытательного отделения укрупненно рассчитывается по показателям общей удельной площади. Точное определение площади производится при разработке плана расположения испытательных стендов, рабочих мест, проходов и проездов.

Помещения испытательных отделений располагают либо в сборочном цехе, либо в отдельном пролете. При наличии вредных выделений и шума испытательную станцию располагают в отдельном здании, конструкция которого должна снижать уровень шума.

Технико-экономические показатели сборочного цеха аналогичны технико-экономическим показателям механического цеха.