Автоистории: появление первого автомобильного конвейера

14 января 1914 года стало переломным моментом в истории автомобилестроения. В этот день Генри Форд объявил о внедрении нового метода сборки автомобилей на непрерывно движущемся конвейере. Если до этого на сборку одной машины уходило более 12 часов, то после перевода на конвейер время сократилось до двух и даже менее часов. Как следствие «Модель Т» начали выпускать миллионными тиражами.

«Модель Т» или «Жестяная Лиззи» не была первым автомобилем, который собрал Генри Форд, однако до этого сборка проводилась вручную, сам процесс занимал много времени, как следствие, машина была штучным товаром, предметом роскоши. Благодаря изобретению промышленного конвейера для поточного производства автомобилей Форд, как говорили его современники, «посадил Америку на колеса». Дело в том, что конвейер для массового производства использовали и до этого. Однако Генри Форд первым «поставил на конвейер» такую технически сложную продукцию, как автомобиль.

Собственно первую попытку автоматизировать процесс сделали в компании Oldsmobile в 1901 году. Там была организована сборочная линия: детали и узлы будущего автомобиля перемещались на специальных тележках от одного рабочего пункта к другому. Эффективность производства повысилась в несколько раз. Однако Генри Форд хотел улучшить эту технологию.

Генри Форд и его знаменитая «Жестяная Лиззи»

Говорят, что идея автомобильного конвейера пришла в голову Форду после визита на чикагские скотобойни. Там подвешенные на цепях туши двигались от одной «станции» к другой, где мясники отрубали куски, не теряя времени на переходы от одного рабочего места к другому. Как бы то ни было, в 1910 году Форд построил и запустил завод в Хайленд-парке, на котором спустя пару лет и провел первый эксперимент по использованию сборочного конвейера. К цели шли постепенно, первым на сборку пошел генератор, затем правило распространили на весь двигатель, а потом и на шасси.

Сократив время на производство автомобиля и различные издержки, Генри Форд снизил и цену автомобиля. Как следствие личная машина стала доступна среднему классу, который прежде мог об этом только мечтать. «Модель Т» вначале стоила 800 долларов, потом 600, а во второй половине 1920-х годов ее стоимость снизилась до 345 долларов, при этом изготавливалась она менее, чем за два часа. По мере снижения цены стремительно увеличивались продажи. Всего было выпущено около 15 млн таких машин.

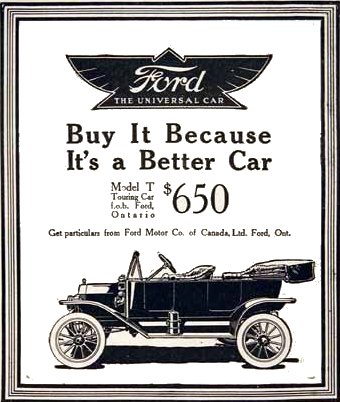

Благодаря поточному производству стоимость «Модели Т» снизилась до 650 долларов

Успешному производству способствовал не только конвейер, но и толковая организация труда. Во-первых, с 1914 года Форд начал платить рабочим по 5 долларов в день, что было значительно больше, чем в среднем по отрасли. Во-вторых, он сократил рабочий день до 8 часов, в- третьих, он предоставил своим рабочим 2 выходных дня. «Свобода — это право работать приличествующее количество часов и получать за это приличествующее вознаграждение; это возможность самому устраивать свои личные дела», писал Форд в книге «Моя жизнь, мои достижения».

Конвейеры для автомобильной промышленности

Проектирование и производство конвейерного оборудования

- Главная

- Продукты

- Конвейеры для автомобильной и шинной промышленности

Основные типы транспортных систем для автомобильной отрасли

Как правило, нужный тип конвейера выбирается в соответствии с особенностями производимой на предприятии продукции:

- Сборка панелей, трансмиссий, систем впрыска, колесных узлов и тормозных систем нуждается в гибких модульных конвейерах

- Для штучной продукции, контейнеров и коробок подбираются роликовые и модульные транспортеры

- Кузовные и сварочные работы требуют подбора особых модульных конвейеров, выдерживающих большие нагрузки

Основная сложность в этой отрасли – необходимость транспортировки тяжелой продукции (к примеру, кузова автомобиля), и поэтому для таких предприятий всегда подбираются «выносливые» конвейеры, способные выдержать большой вес. В то же время транспортеры, работающие на производственных линиях автомобильной сферы, должны иметь оптимальную скорость движения, которая подбирается индивидуально. Для мелкой продукции подойдут достаточно быстрые, компактные агрегаты, для тяжелой и крупной – «медлительные», аккуратно перевозящие тяжелое оборудование и детали.

Какие задачи решают транспортные системы?

В «МастерСервис» можно заказать транспортные линии, выполняющие любые функции. Среди основных:

- Работа с очень большим количеством продукции, которая должна выпускаться регулярно (это касается предприятий, производящих автозапчасти – им нужно выпускать множество видов продукции ежедневно, чтобы снабжать ею всех партнеров) – для таких целей требуются особенно выносливые конвейеры

- Подбор определенных деталей, которые затем упаковываются в коробки и контейнеры – для этого требуются многоуровневые роликовые и ленточные транспортеры, в которых каждый уровень отвечает за транспортировку определенного типа продукции

- Комплектация промежуточных узлов производственной линии – для них необходимо подобрать роликовые конвейеры, устанавливаемые между основным оборудованием

Кроме того, специалисты «МастерСервис» разрабатывают индивидуальные решения для цехов особой специфики. К примеру, если предприятие производит крупные детали (кузова, автомобильные баки и т.д.), оно будет нуждаться в компактном оборудовании, не занимающем много места. В таких случаях разрабатываются особые технологические линии, которые комплектуются роликовыми конвейерами, обслуживающими отдельно каждое производственное гнездо. Между ними же могут курсировать специальные мобильные тележки, которые перевозят контейнеры с деталями к нужным гнездам.

Разработку каждой производственной линии целесообразно заказывать отдельно, ведь типовые решения подходят далеко не для всех предприятий. И чтобы оборудование работало бесперебойно, следует доверять его профессионалам, которые смогут правильно укомплектовать и настроить его так, чтобы оно могло выполнять все свои функции.

Компания НПФ Мастер Сервис так же оказывает услуги по замене имеющихся на производстве конвейерных лент и комплектующих к транспортным системам на ленты компании HABASIT по специальным ценам.

Генри Форд не создавал конвейер: разрушаем популярный миф

Предыстория

Генри Форд, безусловно, является одним из самых знаменитых людей мира, и сложно найти человека, который ничего не знает о нем. Генри знаменит тем, что умудрился сделать доступный для широких масс автомобиль, тем самым подстегнув автомобильную промышленность к бурному развитию. В честь этого человека даже был назван один экономический термин – «фордизм». Термин обозначает новую организацию поточного производства, которая стала возможной при помощи сборочного конвейера.

На самом же деле, Форд собрал первый автомобиль ручным способом, как и все производители того времени. До этого в сборочном цеху устанавливали в ряд шасси, вокруг каждого из которых суетилась бригада из нескольких рабочих — она то устанавливала двигатели, то собирала кузов, то подтаскивала крылья, колеса, коробки с болтами, самостоятельно собирая машину снизу доверху. Себестоимость автомобилей, собранных ручным способом была высока, и поэтому только богатые люди в то время могли позволить себе купить машину.

Как возникло конвейерное производство

Первый шаг к конвейерному производству сделала компания Oldsmobile, которая появилась в 1901 году. Именно этих ребят можно считать изобретателями современного конвейера — все детали и узлы перевозились на тележках от одного рабочего к другому, что позволило увеличить выпуск автомобилей с 400 до 5000 в год. Форд подключил все свои ресурсы для того, чтобы обогнать владельца Oldsmobile Рэнсома Олдса и усовершенствовал систему.

Есть легенда, что идею автомобильного конвейера фабрикант подсмотрел на чикагских скотобойнях — именно там туши, подвешенные на цепях, двигались между «станциями», и именно там мясники отделяли куски туш, не теряя времени на переходы от одного места к другому. В 1910 году Генри построил завод в Хайленд-парке, на котором начал готовиться к эксперименту по внедрению сборочного конвейера, а уже в 1913 году он запустил «пилотный» проект.

Самая первая конвейерная линия Форда использовалась для сборки генераторов. Процесс был разбит на 29 операций, которые выполняли разные рабочие, и это сократило время сборки узла с 20 до 13 минут. А со временем количество операций выросло до 84, при этом время сборки составляло 5 минут.

Постепенно правила разбивки на операции распространились на весь двигатель, а потом и на шасси. Сократив время на производство автомобиля и различные издержки, Генри Форд снизил и цену автомобиля. Как следствие, личная машина стала доступна среднему классу, который прежде мог об этом только мечтать. «Модель Т» вначале стоила 800 долларов, потом 600, а во второй половине 1920-х годов ее стоимость снизилась до 345 долларов, при этом изготавливалась она менее, чем за два часа. Отметим, что по мере снижения цены стремительно увеличивались и продажи. Всего было выпущено около 15 миллионов таких машин.

Предшественники

Безусловно, изобретение Форда стало локомотивом промышленной революции двадцатого века, но он был далеко не первым пользователем конвейера. Генри просто смог успешно адаптировать всемирно значимое изобретение. Отметим, что первые конвейеры были известны ещё несколько тысяч лет назад, и применялись в Китае и Египте для непрерывного орошения полей.

Первый же роликовый конвейер был сделан Хаймлом Годдаром в 1908 году, и именно этот тип конвейером стал широко применяться в автомобильной промышленности. Сам принцип соединения рабочих мест движущейся лентой позволил автомобилю «обрастать» деталями, которые устанавливали рабочие: кто — коробку передач, кто — двигатель, кто — колёса или фары. И так, в конце пути на конвейере стоял уже полностью готовый автомобиль. Нужно сказать, что этот принцип и по сей день соблюдается и используется на большинстве предприятий мира.

Не только конвейер

Безусловно, потоковая сборка автомобиля существенно помогла конвейеру попасть в широкие массы, но кроме этого Генри Форд знаменит тем, что начал платить рабочим по 5 долларов в день — это было значительно больше, чем в среднем по отрасли. Он же сократил рабочий день до 8 часов, а еще предоставил своим рабочим 2 выходных дня. В итоге, один узел доработанный гениальным специалистом, немного уважения к наёмным рабочим, и Генри Форд стал человеком, который навсегда вошел в историю.

Конвейеры для сборки машин

You are using an outdated browser. Please upgrade your browser or activate Google Chrome Frame to improve your experience.

Десять лучших видео процесса сборки автомобилей

Видеоролики процесса сборки автомобиля дают нам представление о том, о чем мы лишь догадываемся. Мы выбрали для вас самые увлекательные

Видеоролики, связанные с процессом сборки автомобиля, дают нам представление о том, о чем мы лишь догадываемся. Мы попытались выбрать для вас десять наиболее увлекательных сюжетов.

Fiat Panda. Четыре года назад Fiat опубликовал любопытное видео, показывающее, как строится новый Panda. Производитель инвестировал более 800 миллионов евро в модернизацию и переоснащение очень большого завода Помильяно на юге Италии близ Неаполя. Машины изготавливаются с максимальной точностью благодаря роботам, которые показывают, насколько мы излишни, когда дело доходит до ручного труда. Ясно одно: в Fiat действительно знают, как построить маленький автомобиль — в этом, по сути, они профессионалы.

Aston Martin Cygnet. Cygnet стоил в два с половиной раза дороже, чем автомобиль, на котором он базировался — Toyota IQ. Поэтому в попытке ответить всем критикам, которые утверждают, что Cygnet — это не более, чем шикарный iQ, приправленный некоторыми дополнениями и другой решеткой радиатора, британский автопроизводитель опубликовал видео. Оно дает представление о 150 человеко-часах, необходимых для сборки одного автомобиля. В то время как специальные цвета и первоклассные материалы без сомнения впечатлят небольшое число покупателей, в конце концов факт остается фактом: Cygnet — это iQ, одетый в модный костюм, который даже и близко не оправдывал свой ценник.

Citroen DS5. Вы видели китайские автомобили, произведенные, скажем, в прошлом году? Все они помешались на хромированных поверхностях, витиеватой светотехнике и продвинутом оборудовании. Citroen DS5 также подходит под это описание, поэтому французы решили прекратить импорт модели и собирать ее локально. Два года назад компания начала местное производство DS5 в Шэньчжэне, чтобы тактически «обработать» второй по величине премиальный рынок в мире. Резюме видеоролика: в качестве китайских и французских Citroen разницы нет!

Dodge Viper. Официальное производство нового Viper стартовало в 2013 году на заводе Conner Avenue Assembly в Детройте. Оно сопровождалось небольшим торжеством, в котором принял участие генеральный директор Fiat-Chrysler Серджио Маркионне. New York Times опубликовал ролик и несколько фотографий, показывающих путь от голой рамы до конечного продукта. Ускоренное видео демонстрирует различные стадии производства Viper — от инспекции двигателя до испытаний бескузовного автомобиля на динамометрическом стенде.

Morgan Plus 8. Morgan Motor Company производит технику с 1909 года, а первый надлежащий автомобиль (не мотоколяска и не трицикл) появился в 1936 году. Это был 4/4, и хотя к этой модели позже присоединились еще 7 других, она выпускается до сих пор (!). Plus 8 — одна из этих других моделей, и Telegraph направил съемочную группу понаблюдать за процессом сборки. Создание каждого образца восьмицилиндровой версии Plus 4 занимает 30 дней. Одной из причин такой длительности является ручная обработка деревянного кузова. Но нам не нужно тратить месяц на просмотр, поскольку Telegraph сжал процесс до двух восхитительных минут.

Bugatti Veyron. Все еще трудно осознать, что проект Bugatti Veyron, наконец, подошел к своему логическому концу. Даже сегодня, спустя 10 лет после начала производства, автомобиль по-прежнему является чудом инженерной мысли. Попрощавшись с гиперкаром на прошедшем Женевском автошоу, Bugatti пообещал, что наследник уже на подходе. Прежде чем мы перейдем к следующему шагу компании, давайте сфокусируемся на последнем экземпляре партии под названием Grand Sport Vitesse La Finale. Опубликованный видеоролик позволяет нам заглянуть в научно-фантастическую мастерскую Bugatti и понаблюдать за сборкой автомобиля.

Выпускной коллектор Hedman Hedders. Давайте отвлечемся от автомобилей и сосредоточимся ненадолго на их компонентах. Компания Hedman Hedders позволит вам проследить, как выпускной коллектор проходит свой путь от простой стальной трубы до высокоэффективного оборудования. Компания использует компьютеризированные системы, чтобы с высокой точностью изгибать трубы перед сваркой, а уж эти парни «сшивают» отдельные части в произведения искусства. Каждый элемент проверяется на специальных приспособлениях для поддержания контроля качества всей сборки. Финальный продукт покрывается либо черной краской для транспортировки, либо специальным керамическим покрытием, стойким к окислению.

Руль Lexus. Многие люди считают, что японские автомобили изготавливаются роботами без вмешательства страсти и души. А если вы хотите «страсть и душу» по умеренной цене, идите к итальянцам. А еще есть мнение, что немцы делают «роскошь» намного лучше. Однако все эти доводы ошибочны, поскольку о недостатке внимания к деталям говорить не приходится, когда речь идет о деревянной отделке руля нового Lexus LS. В опции включены орех, дерево шимамоку и серебристый клен. Lexus LS 600h L предлагает также экологически дружелюбную бамбуковую отделку. Взгляните, насколько умелы японские мастера и сколько производственных стадий проходит один лишь небольшой кусочек облицовки. Для создания «полосатого» эффекта нужно чередовать слои темного и светлого шпона. Весь процесс занимает 38 дней и требует 67 стадий производства. Ту же самую отделку, помимо руля, можно найти на полосе приборной панели и центральной консоли.

Диски Forgiato. Forgiato Wheels, компания, занимающаяся как раз тем, чем вы думаете, решила сделать процесс изготовления колесного диска крайне сексуальным. Ведь никто не хочет платить 2000 долларов за легкосплавный диск, зная, что его сделал некто по имени Хосе. Несколько девушек (или клоны одной и той же) в белом нижнем белье используют все свои производственные навыки, чтобы. Впрочем, вы сами все увидите.

Skoda Fabia vRS. Ну и напоследок немного юмора от Skoda. Без комментариев 🙂