Карты дефектации по ремонту автомобилей

Библиографическая ссылка на статью:

// Современная техника и технологии. 2013. № 3 [Электронный ресурс]. URL: http://technology.snauka.ru/2013/03/1699 (дата обращения: 11.09.2020).

Современный автомобиль состоит из множества взаимосвязанных узлов и агрегатов. Выход из строя одного из них может повлечь за собой отказ всей системы. Для предотвращения поломок дорогостоящих агрегатов, к которым могут привести разрушения отдельных деталей; выявления неисправностей, которые влияют на безопасность движения, необходима периодическая диагностика автомобиля. Она позволит выявить изношенные детали путем их дефектации, т.е. оценки технического состояния детали для определения пригодности ее к дальнейшей работе или необходимости ремонта.

Выделяют пять основных видов разрушения деталей машин при эксплуатации:

1) деформация и изломы (хрупкий, вязкий и усталостный изломы, остаточная деформация, контактные усталостные повреждения);

2) механический износ (истирание металлических пар, абразивный износ, питтингование);

3) эрозионно-кавитационные повреждения (жидкостная и газовая эрозия, кавитация);

4) коррозионные повреждения (атмосферная и газовая коррозия, коррозия в электролитах);

5) коррозионно-механические повреждения (коррозионная усталость, коррозионное растрескивание, коррозия при трении).

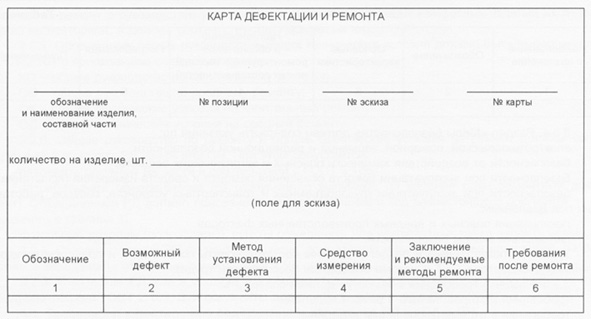

В зависимости от вида разрушения и параметров детали можно использовать различные методы восстановления. Для каждой детали автомобиля КАМАЗ предлагается разрабатывать карту дефектации и ремонта, пример которой показан на рисунке 1.

Рисунок 1 – карта дефектации и ремонта шестерни коленчатого вала

Основным назначением карты дефектации и ремонта является сортировки деталей. Согласно такой карте определяется годность детали, а также подлежит ли она ремонту. Их сортируют на пять групп и маркируют краской определенного цвета: годные (зеленые), годные в соединении с новыми или восстановленными деталями (желтые), подлежащие ремонту на данном предприятии (белые) и на специализированных ремонтных предприятиях (синие), негодные – утиль (красные).

В карте дефектации и ремонта указываются все возможные дефекты, способы их установления и восстановления. Она может содержать технические требования, предъявляемые к отремонтированной детали, а так же её чертеж. В совокупности такие карты позволяют владеть статистической информацией по всем возможным дефектам. Благодаря этому можно спрогнозировать возможные разрушения конкретных деталей, и при своевременной дефектации возможно предотвратить несвоевременное разрушение сопрягаемых деталей и, в дальнейшем, отказ всей системы. Ведь отсутствие своевременной замены даже одной дефектной детали может повлечь за собой выход из строя нескольких, что в дальнейшем приведет к большим материальным и трудовым затратам.

Например, выход из строя шестерни масляного насоса двигателя приводит к отсутствию смазки в парах трения цилиндро-поршневой группы и газораспределительного механизма. Так как масло выполняет не только смазывающую функцию, но и охлаждающую, то при отсутствии смазки подвижные части начинают перегреваться, что приводит к их заклиниванию. При этом могут провернуться вкладыши коренных и шатунных шеек коленчатого вала. Заклинивание поршня в цилиндре приводит к разрушению шатуна, что, в свою очередь, при вращающемся коленчатом вале может привести к разрушению блока цилиндров. Заклинивание клапана в направляющей втулке может привести к его «зависанию» и при движении поршня может произойти встреча днища поршня и тарелки клапана.

А поломка пружины клапана механизма газораспределения может привести к его рассухариванию и выпадению в камеру сгорания. Это приведет к выходу из строя двигателя. В этом случае придется отремонтировать или заменить не только клапан механизма газораспределения, но и поршень, головку, гильзу цилиндров, форсунку и т.д.

Таким образом, дефектация определенных деталей автомобиля позволит сохранить детали, что, в свою очередь, устранит отказ всей системы, сократит материальные расходы, и тем самым увеличит жизненный цикл автомобиля.

Литература

- Кравченко И.Н., Зорин В.А., Пучин Е.А., Бондарева Г.Н. Основы надежности машин. Москва, 2007 – 484 с.

- М.Г.Шатров. Автомобильные двигатели. Москва, 2010 г. – 461 с.

- Руководство по ремонту и техническому обслуживанию автомобилей КамАЗ. 2004 г. – 286 с.

- Кузнецов А.С. Ремонт двигателя внутреннего сгорания

2011 г. – 65 с. - Руководство по ремонту и техническому обслуживанию автомобилей КамАЗ. 2004 г. – 286 с.

- Кузнецов А.С. Ремонт двигателя внутреннего сгорания

2011 г. – 65 с. - А.А. Карташов «Система, технологии и организация автосервисных услуг», Пенза, 2009г.

- Грузовые автомобили. Общие технические требования. ГОСТ 21398-98.

- Туревский И.С. Теория автомобиля. Учебное пособие. – М.: Высш. шк., 2005. – 240 с.

Связь с автором (комментарии/рецензии к статье)

Оставить комментарий

Вы должны авторизоваться, чтобы оставить комментарий.

Карты дефектации по ремонту автомобилей

Дефектный акт на ремонт легкового или грузового автомобиля представляет собой документ первичного учета, который оформляется на основании заключений экспертной комиссии. Этот бланк заполняется при осмотре автотранспортного средства с целью фиксации выявленных механических дефектов. Его используют автомастерские при проведении полного ремонта авто, так как документ содержит рекомендации по устранению всех повреждений. Страховые компании также задействуют дефектный акт, образец которого расположен ниже, в качестве определяющей основы при исчислении стоимости восстановительных работ.

Содержание

Дефектный акт на ремонт автотранспортного средства, образец которого размещен в конце статьи, должен содержать следующие данные:

- название организации, которая уполномочена провести осмотр автотранспортного средства;

- наименование составляемого документа;

- дату проведения экспертизы автомобильного транспорта;

- ФИО всех членов комиссии (они в обязательном порядке назначаются приказом руководителя, после согласования с бухгалтером);

- полный перечень выявленных в процессе осмотра машины повреждений;

- все технические и регистрационные данные автомобиля;

- виды необходимых ремонтных работ;

- выводы всех членов комиссии;

- принятое экспертами решение;

- подписи всех членов экспертной комиссии

- печать организации.

Важно! К документу, в котором находится заключение экспертной комиссии, в обязательном порядке прилагается специфика запасных частей. Это дефектовочная ведомость, на основании которой проводится списание всех расходных материалов, которые будут использоваться во время полного или восстановительного ремонта автомобиля.

Особенности

Акт на ремонт автотранспортного средства, который составляется экспертной комиссией, не содержит никаких суммовых показателей. В этой форме, образец которой находится немного ниже, присутствуют только виды предстоящих работ, место выявленной поломки и количество дефектов. В дальнейшем специалисты, используя этот бланк, составляют смету расходов, в которой указываются и цены и итоговая сумма проведенных ремонтных работ.

Полномочия комиссии

Эксперты, входящие в состав комиссии, проверяют каждый узел и конструкционный элемент автотранспортного средства, с целью выявления механических повреждений. Все эти данные (если большой перечень дефектов) могут отражаться в отдельном бланке-приложении к дефектному акту. Дефектовочная ведомость (дополнение к основному документу), образец которой находится ниже, также составляется в свободной форме на листе бумаги (может использоваться компьютерная техника) и содержит перечисление поломок в виде таблицы, или списка.

Внимание! В связи с тем, что российским законодательством не утверждена форма этого бланка, субъекты предпринимательской деятельности могут самостоятельно определять, какой внешний вид будет у документа. В большинстве случаев эксперты описывают все выявленные повреждения на фирменном бланке организации, который содержит необходимые для заполнения графы и колонки.

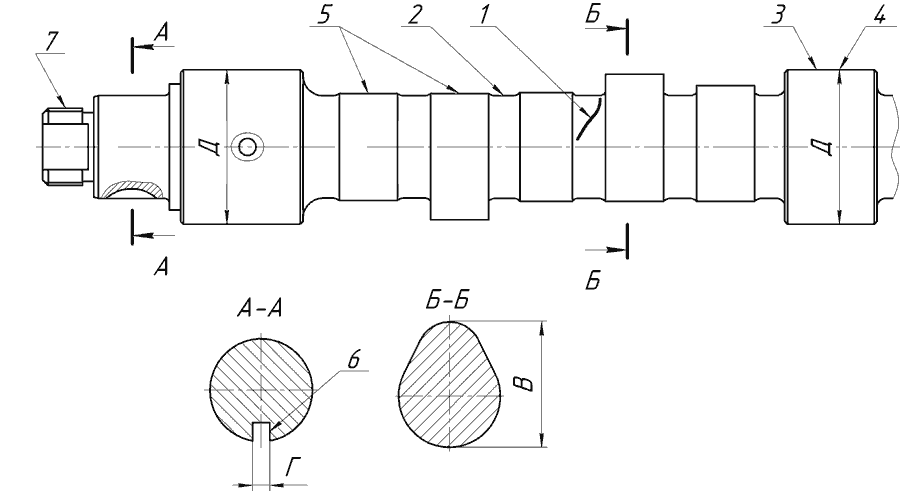

5.6. Карты дефектации (1006 группа). Вал распределительный, шестерня распределительного вала, фланец упорный

| Наименование детали или сборочной единицы | Обозначение | |||||||

| ВАЛ РАСПРЕДЕЛИТЕЛЬНЫЙ | 7511.1006015 | |||||||

| Материал | Твёрдость | |||||||

| Сталь 18ХГТ ГОСТ 4543-71 | — | |||||||

| Возможный дефект | Способ установления и контрольные инструменты | Размеры, мм | Заключение | |||||

| Номинальные | предельно допустимые | |||||||

| без ремонта | для ремонта | |||||||

| 1 | 1 | Трещины, сколы | Осмотр. | — | — | — | Браковать | |

| 2 | 2 | Забоины на нерабочих поверхностях | Осмотр | — | — | — | Зачистить и заполировать согласно утвержденному образцу | |

| 3 | 3 | Изгиб вала | Приспособление | Допуск биения промежуточных опорных шеек относительно крайних | Править | |||

| 0,04 | 0,05 | — | ||||||

| 4 | 4 | Износ или задиры поверхностей опорных шеек для валов | Скоба | Д | 1.Напылить и обработать по чертежу. 2. Шлифовать по чертежу | |||

| ∅54 -0,065 -0,105 | ∅53,88 | — | ||||||

| 5 | 5 | Износ, задиры или питтинг на поверхностях кулачков | Осмотр | B | Браковать | |||

| 45,044±0,05 | >41,0 | — | ||||||

| 6 | 6 | Износ шпоночного паза по ширине | Калибр | Г | Заварить и обработать по чертежу | |||

| 6 -0,010 -0,055 | 6,02 | |||||||

| 7 | 7 | Забоины или срыв резьбы | Осмотр | — | — | 1 виток | Калибровать | |

рис. 6.1