Сборка двигателя

Устанавливают на стенд чистый блок цилиндров в сборе с уравновешивающими валами и завертывают в него отсутствующие шпильки. Смазывают моторным маслом вкладыши подшипников и упорные полукольца коленчатого вала, а также поршни и сальники. При сборке двигателя после ремонта устанавливают новые сальники коленчатого вала.

Устанавливают в гнезда и крышки коренных подшипников вкладыши, укладывают в коренные подшипники коленчатый вал в сборе с шестерней привода уравновешивающих валов и вставляют в гнезда среднего коренного подшипника упорные полукольца канавками в сторону упорных поверхностей коленчатого вала (со стороны канавок на поверхность полуколец нанесен антифрикционный слой).

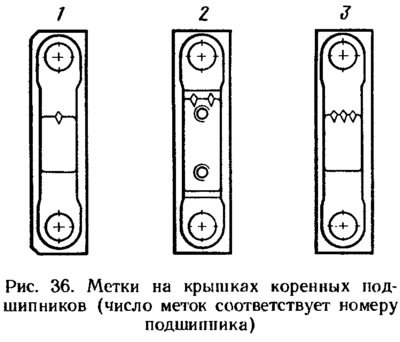

Устанавливают крышки коренных подшипников в соответствии с метками, которые нанесены на их наружной поверхности (рис. 36). Крышки необходимо располагать таким образом, чтобы метки находились со стороны крепления генератора. Затягивают болты крепления крышек.

Проверяют осевой люфт коленчатого вала. Для этого поворачивают блок задней стороной вверх и устанавливают на нее стойку с индикатором так, чтобы ножка индикатора упиралась во фланец коленчатого вала. Перемещая вал отвертками как рычагами вверх и вниз, замеряют индикатором осевой люфт. Он должен быть в пределах 0,06—0,26 мм. Если люфт больше, то приводят его в норму, заменив старые полукольца новыми или установив полукольца с увеличенной на 0,127 мм толщиной.

Устанавливают на уравновешивающие валы шестерни в таком положении, чтобы установочные метки на шестернях находились против меток на ведущей шестерне коленчатого вала (см. рис. 25). Устанавливают шайбы и закрепляют шестерни болтами.

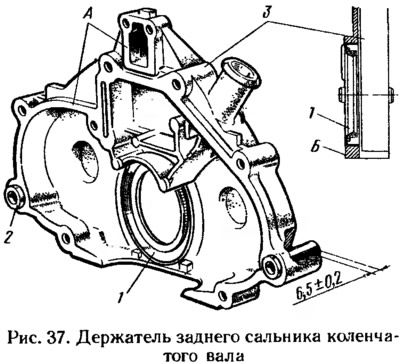

Устанавливают в держатель 3 (рис. 37) задний сальник 1 коленчатого вала, предварительно смазав его моторным маслом. Смещение сальника внутрь относительно наружной поверхности Б держателя должно быть не более 0,25 мм. Выступание сальника относительно поверхности Б не допускается. Запрессовывают в держатель заднего сальника две установочные втулки 2, обеспечив выступание втулок (6,5±0,2) мм со стороны, противоположной блоку цилиндров.

Очищают сопрягаемые поверхности держателя и блока цилиндров от остатков старого герметика, грязи, масла и обезжиривают. На поверхности А держателя, сопрягающиеся с блоком цилиндров, наносят герметик КЛТ-75Т непрерывной полосой шириной не менее 3 мм. Надевают держатель с сальником на конусную оправку 41.7853.4011 (см. рис. 23) и передвигают его с оправки на фланец коленчатого вала. Прикрепляют держатель к блоку цилиндров болтами и гайками.

Устанавливают маховик на коленчатый вал по установочной втулке так, чтобы метка (конусообразная лунка) около обода находилась против осей шатунных шеек коленчатого вала. Устанавливают шайбу и болты крепления маховика. Блокируют маховик фиксатором (см. рис. 35) и затягивают болты крепления.

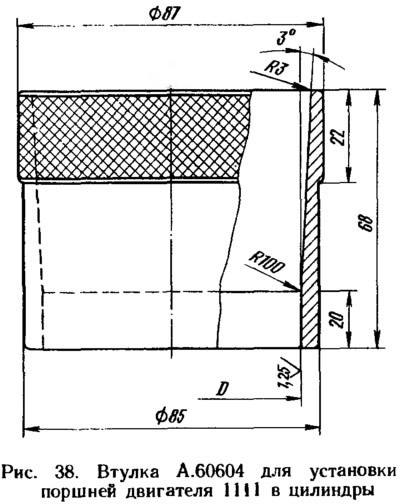

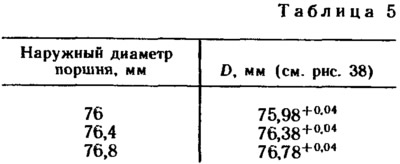

Собирают поршни с шатунами (см. разд. «Шатунно-поршневая группа»). С помощью втулки А.60604 (рис. 38) для двигателей 1111 1 , обжимающей поршневые кольца, вставляют в цилиндры поршни с шатунами. Внутренний диаметр (табл. 5) втулки выбирается в соответствии с диаметром устанавливаемого поршня. Для установки поршней двигателя 11113 применяется разрезная регулируемая втулка 67.7854.9519.

Поршни располагают стрелкой (см. рис. 5) в сторону привода распределительного вала.

Устанавливают вкладыши в шатуны и крышки шатунов. Соединяют шатуны с шейками коленчатого вала, устанавливают крышки и затягивают шатунные болты. Крышки шатунов необходимо устанавливать так, чтобы номер цилиндра на крышке находился против номера цилиндра на нижней головке шатуна.

Оправкой 67.7853.9580 запрессовывают передний сальник коленчатого вала в крышку масляного насоса. Заливают в масляный насос немного моторного масла и проворачивают несколько раз ведущую шестерню, остановив в таком положении, чтобы ее можно было надеть на передний конец коленчатого вала. Вставляют направляющую втулку оправки 67.7853.9580 в сальник, запрессованный в масляный насос, и передвигают насос с направляющей втулки на вал. Устанавливают под насос прокладку и прикрепляют его к блоку цилиндров.

Для правильной установки насоса в его корпус запрессованы два направляющих штифта, которые должны входить в соответствующие отверстия блока цилиндров.

Вставляют в отверстие масляного насоса маслоприемник с уплотнительным кольцом, прикрепляют его к масляному насосу и к крышке среднего коренного подшипника коленчатого вала (см. рис. 34).

Устанавливают масляный картер с прокладкой и закрепляют его. Устанавливают на блок цилиндров и закрепляют болтами фланец масляного фильтра с прокладкой. Завертывают во фланец датчик контрольной лампы давления масла. Смазывают моторным маслом уплотнительное кольцо масляного фильтра и вручную привертывают масляный фильтр к штуцеру фланца.

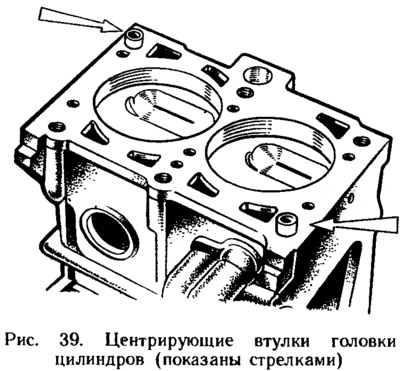

Вставляют в блок цилиндров две центрирующие втулки (рис. 39) и устанавливают по ним новую прокладку головки цилиндров; бывшую в употреблении прокладку использовать не допускается.

Перед установкой прокладки удаляют масло с сопрягаемых поверхностей блока и головки цилиндров. Прокладка должна быть чистой и сухой. В случае попадания масла на поверхность прокладки обезжиривают ее.

Поворачивают коленчатый вал так, чтобы поршни находились в средней части цилиндров, и устанавливают по центрирующим втулкам головку цилиндров, собранную в соответствии с указаниями подраздела «Головка цилиндров» (см. разд. «Разборка и сборка узлов двигателя») .

Проверяют длину болтов головки цилиндров (без учета головки болта). Если длина болтов больше 135,5 мм, то заменяют их новыми. Заранее, перед сборкой двигателя, смазывают резьбу и головки болтов, окунув их в моторное масло, и затем дают стечь излишкам масла. Кроме того, необходимо удалить масло из отверстий под болты в блоке цилиндров (если оно туда попало), иначе при затяжке болтов могут появиться трещины в блоке цилиндров.

Чтобы обеспечить надежное уплотнение и исключить подтяжку болтов при техническом обслуживании, болты крепления головки цилиндров затягивают в определенной последовательности (см. рис. 21) и в четыре приема (см. разд. «Головка цилиндров») .

Вставляют в гнездо блока цилиндров насос охлаждающей жидкости с прокладкой, проверив надежность напрессовки шкива насоса на валик (см. разд. «Насос охлаждающей жидкости»). Устанавливают заднюю крышку зубчатого ремня и прикрепляют ее вместе с крышкой насоса к блоку цилиндров. Дополнительно прикрепляют крышку болтом к блоку цилиндров и гайкой к шпильке на головке цилиндров.

Вкладывают в гнезда на передних концах коленчатого и распределительного валов сегментные шпонки и устанавливают зубчатые шкивы. Придерживая шкив от проворачивания приспособлением 67.7811.9513, закрепляют шкив болтом с шайбой. Перед установкой на резьбу болта наносят герметик типа УГ-6.

Поворачивают шкив распределительного вала до совмещения метки на шкиве с установочным усиком на задней защитной крышке зубчатого ремня.

Доворачивают коленчатый вал в сторону меньшего угла поворота до совмещения установочной метки на шкиве с меткой на крышке масляного насоса.

Поворачивать коленчатый вал можно ключом за болт, временно завернутый в передний конец вала, или за маховик.

Устанавливают натяжной ролик с осью и дистанционным кольцом и закрепляют его в положении, соответствующем минимальному натяжению ремня.

Надевают зубчатый ремень на шкив распределительного вала и, натягивая обе ветви ремня, заводят левую ветвь за натяжной ролик, а затем охватывают ею шкив насоса охлаждающей жидкости. Надевают нижнюю часть ремня на шкив коленчатого вала. При установке ремня нельзя допускать его резких перегибов радиусами менее 20 мм, чтобы не повредить стеклокорд ремня. Слегка натягивают ремень в направлении вращения и проверяют совпадение установочных меток (см. рис. 7).

Если метки не совпадают, то повторяют операции по установке ремня, откорректировав положение шкива распределительного вала. При совпадении меток регулируют натяжение ремня и зазоры в клапанном механизме, как описано в разд. «Регулировки двигателя». Устанавливают переднюю крышку зубчатого ремня и закрепляют ее болтами.

Аккуратно укладывают прокладку в паз крышки головки цилиндров по всему периметру. Устанавливают крышку на головку цилиндров, надевают резиновые втулки на шпильки и гайки с шайбами.

Если втулки имеют следы разрушения, то заменяют их новыми. Гайки затягивают равномерно в несколько приемов до упора шайбы в шпильку. Необходимо помнить, что герметичность крышки зависит от тщательности выполнения всех операций по ее установке.

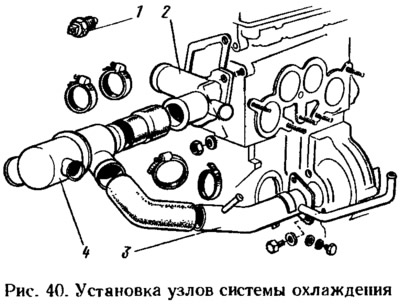

Завертывают в головку цилиндров свечи зажигания и датчик 1 (рис. 40) указателя температуры охлаждающей жидкости.

Устанавливают на головке цилиндров отводящий патрубок 2 рубашки охлаждения с прокладкой и закрепляют его двумя гайками. Устанавливают прокладку и прикрепляют к блоку цилиндров фланец подводящей трубы 3 насоса охлаждающей жидкости. Надевают на патрубок и подводящую трубу шланги, идущие к термостату, устанавливают термостат 4 и закрепляют шланги хомутами.

Устанавливают на головке цилиндров корпус вспомогательных агрегатов с уплотнительным кольцом и закрепляют его болтом. При установке корпуса особое внимание обращают на положение уплотнительного кольца в канавке, так как при затягивании болта возможно выскакивание кольца из канавки и закусывание между кромками канавки и поверхностью головки цилиндров. Если уплотнительное кольцо имеет следы «закусывания», то его необходимо заменить новым.

Устанавливают топливный насос с теплоизоляционной проставкой, с прокладками и толкателем (см. разд. «Топливный насос»).

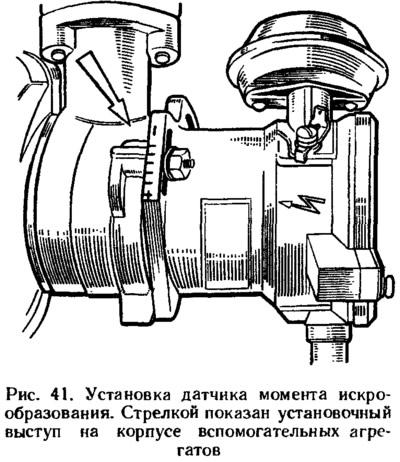

Смазывают моторным маслом и надевают уплотнительное кольцо на фланец датчика момента искрообразования. Прикрепляют датчик к корпусу вспомогательных агрегатов в таком положении, чтобы средняя риска на фланце датчика находилась против установочного выступа на корпусе вспомогательных агрегатов (рис. 41). Валик датчика соединяется с хвостовиком распределительного вала только в одном положении. Поэтому перед установкой поворачивают валик так, чтобы кулачки муфты валика вошли в пазы хвостовика распределительного вала.

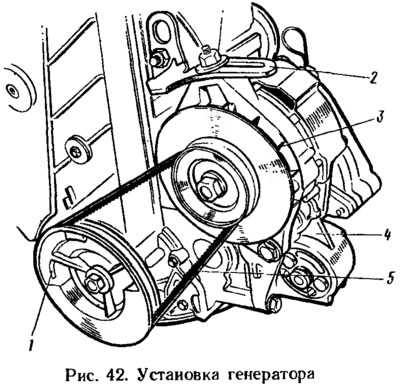

Прикрепляют к блоку цилиндров кронштейн 4 (рис. 42) с опорой передней подвески силового агрегата. Закрепляют натяжную планку 2 генератора с рымом на головке цилиндров и устанавливают генератор 3, прикрепив его к натяжной планке и к кронштейну 4 опоры передней подвески силового агрегата. Надевают на коленчатый вал шкив 1 привода генератора и закрепляют его болтом с шайбой. Надевают ремень 5 на шкивы коленчатого вала и генератора и регулируют его натяжение, как указано в разд. «Регулировка двигателя».

Надевают на шпильки головки цилиндров прокладку, устанавливают и закрепляют впускную трубу с кронштейном промежуточного рычага привода карбюратора и возвратной пружиной. Устанавливают карбюратор с прокладкой, закрепляют его гайками и закрывают сверху технологической заглушкой. Не допускается подтягивать гайки или закреплять нагретый карбюратор. Устанавливают тягу привода дроссельных заслонок, присоединив ее к карбюратору и к промежуточному рычагу на впускной трубе.

Надевают шланг вытяжной вентиляции картера на патрубки крышки головки цилиндров и держателя заднего сальника. Закрепляют шланг хомутами. Устанавливают указатель уровня масла так, чтобы ручка указателя уровня масла находилась в вертикальном положении, иначе показания указателя будут искажены.

Устанавливают шланг подачи бензина от топливного насоса к карбюратору и закрепляют его хомутами. Устанавливают шланг вакуумного регулятора датчика момента искрообразования, а также шланг системы вентиляции картера, идущий от головки цилиндров к карбюратору.

Надевают на отводящий патрубок головки цилиндров и на подводящую трубу насоса охлаждающей жидкости шланги, идущие к отопителю, и закрепляют их хомутами.

Заливают масло в двигатель через горловину на крышке головки цилиндров.

Примечания

1. Размер D см. в табл. 5. Для установки поршней ∅82 мм (двигателей 11113) можно применять аналогичные втулки с увеличенными на 6 мм диаметрами.

Сборка двигателя ока 11113 видео

Установите на стенд чистый блок цилиндров в сборе с уравновешивающими валами и заверните в него отсутствующие шпильки.

Смажьте моторным маслом вкладыши подшипников и упорные полукольца коленчатого вала, а также поршни и сальники. При сборке двигателя после ремонта устанавливайте новые сальники коленчатого вала.

Установите в гнезда и крышки коренных подшипников вкладыши, уложите в коренные подшипники коленчатый вал в сборе с шестерней привода уравновешивающих валов и вставьте в гнезда среднего коренного подшипника упорные полукольца (рис. 2-14).

Рис. 2-14. Установка упорных полуколец коленчатого вала в гнездо среднего коренного подшипника

Счет крышек ведется от стороны привода распределительного вала

Полукольца должны быть обращены канавками в сторону упорных поверхностен коленчатого вала (со стороны канавок на поверхность полукольца нанесен антифрикционный слой).

Установите крышки коренных подшипников в соответствии с метками, которые нанесены на их наружной поверхности (рис. 2-15). Крышки разверните таким образом, чтобы метки на каждой из них находились со стороны крепления генератора. Затяните болты их крепления.

Рис. 2-15. Метки на крышках коренных подшипников.

Проверьте осевой свободный ход коленчатого вала. Для этого поверните блок цилиндров задней стороной вверх и установите на нее стойку с индикатором так, чтобы ножка индикатора упиралась во фланец коленчатого вала. Перемещая вал вверх и вниз (например, отвертками), замерьте индикатором осевой свободный ход вала, который должен быть в пределах 0,06-0,26 мм. Если ход больше, то приведите его в норму, заменив старые полукольца новыми или установив полукольца увеличенной толщины.

Установите шестерни на уравновешивающие валы так, чтобы установочные метки на шестернях находились против меток на ведущей шестерне коленчатого вала (рис. 2-16). Поставьте шайбы и закрепите шестерни болтами.

Рис. 2-16. Метки для установки шестерен уравновешивающих валов: 1 — шестерни уравновешивающих валов; 2 — шестерня коленчатого вала; А — метка ВМТ на держателе заднего сальника коленчатого вала

Установите в держатель 3 (рис. 2-17) задний сальник коленчатого вала, предварительно смазав его моторным маслом. Смещение сальника внутрь относительно наружной поверхности «Е» держателя должно быть не более 0,25 мм. Выступание сальника относительно поверхности «Е» не допускается.

Рис. 2-17. Держатель заднего сальника коленчатого вала: 1 — сальник; 2 — центрирующие втулки коробки передач; 3 — держатель заднею сальника; А — полости картерных газов; В — масляная полость; С — полость системы охлаждения; D — поверхности держателя, прилегающие к блоку цилиндров; E — наружная поверхность держателя

Запрессуйте в держатель заднего сальника две установочные втулки 2, обеспечив выступание втулок 6,5+0,2 мм со стороны, противоположной блоку цилиндров.

Очистите сопрягаемые поверхности держателя и блока цилиндров от остатков старой прокладки, грязи, масла и обезжирьте. На поверхности «D» держателя, сопрягающейся с блоком цилиндров, нанесите герметик КЛТ-75ТМ или аналогичный ему герметик типа ТВ-1215 фирмы «Three Bond».

Наденьте держатель с сальником на оправку 41.7853.4011 и передвиньте его с оправки на фланец коленчатого вала. Прикрепите держатель к блоку цилиндров болтами и гайками.

Установите маховик на коленчатый вал так, чтобы метка (конусообразная лунка) около обода находилась против осей шатунных шеек коленчатого вала. Установите шайбу и болты крепления маховика, заблокируйте его фиксатором (см. рис. 2-13) и затяните болты крепления.

Подберите поршни одной группы по массе к цилиндрам по классу и соберите поршни с шатунами, как будет указано ниже. С помощью втулки из комплекта А. 60604 вставьте в цилиндры поршни с шатунами (рис. 2-18).

Рис. 2-18. Установка поршня с поршневыми кольцами в цилиндр при помощи монтажной втулки из комплекта А. 60604

В комплекте имеются втулки нормального и ремонтного размеров поршней. Можно применять также регулируемую втулку 67.7854.9517.

Установите вкладыши в шатуны и крышки шатунов. Установите шатуны и крышки на шейки коленчатого вала, затяните шатунные болты. Крышки шатунов необходимо устанавливать так, чтобы номер цилиндра на крышке находился против номера цилиндра на нижней головке шатуна.

Оправкой 67.7853.9580 запрессуйте передний сальник коленчатого вала в крышку масляного насоса. Залейте в масляный насос немного моторного масла и проверните несколько раз его ведущую шестерню. Установите на оправку 67.7853.9580 масляный насос с передним сальником коленчатого вала и поверните ведущую шестерню так, чтобы ее можно было надеть на передний конец коленчатого вала. Передвиньте насос с оправки на вал, установите под насос прокладку и прикрепите его к блоку цилиндров.

Отверстие для пальца на поршне смещено от оси на 1,2 мм, поэтому при установке поршней в цилиндры стрелка на днище поршня должна быть обращена в сторону привода распределительного вала.

Для правильной установки насоса в его корпус запрессованы два направляющих штифта (рис. 2-19), которые должны входить в соответствующие отверстия блока цилиндров.

Рис. 2-19. Направляющие штифты масляного насоса

Вставьте в отверстие масляного насоса приемник масла с уплотнительным кольцом, прикрепите его к масляному насосу и крышке среднего коренного подшипника коленчатого вала (см. рис. 2-12).

Установите масляный картер 5 с прокладкой 4 и закрепите его.

Установите на блок цилиндров и закрепите болтами фланец масляного фильтра с прокладкой, Заверните во фланец датчик контрольной лампы давления масла. Смажьте моторным маслом уплотнительное кольцо масляного фильтра и вручную приверните масляный фильтр к штуцеру фланца.

Вставьте в блок цилиндров две центрирующие втулки (рис. 2-20) и установите по ним прокладку головки цилиндров.

Рис. 2-20. Втулки для центрирования головки на блоке цилиндров

При сборке двигателя всегда устанавливать под головку блока цилиндров новую прокладку. Использование бывшей в употреблении прокладки не допускается. Перед установкой прокладки необходимо удалить масло с сопрягаемых поверхностей блока и головки блока цилиндров. Прокладка должна быть чистой и сухой. Попадание масла на поверхность прокладки не допускается. В случае попадания масла — обезжирьте прокладку.

Поверните коленчатый вал так, чтобы поршни находились в средней части цилиндров.

Установите по центрирующим втулкам головку цилиндров, собранную в соответствии с указаниями главы «Особенности ремонта двигателя». Затяните болты крепления головки блока цилиндров в определенной последовательности (рис. 2-21). Чтобы обеспечить надежное уплотнение и исключить подтяжку болтов при техническом обслуживании автомобиля, болты крепления головки блока цилиндров затягивайте в четыре приема:

1 прием — затяните болты моментом 20 H·м (2 кгс·м);

2 прием — затяните болты моментом 70,0-85,0 Н·м (7,1-8,7 кгс·м);

3 прием — доверните болты на 90°;

4 прием — снова доверните все болты на 90°.

Рис. 2-21. Порядок затяжки болтов крепления головки блока цилиндров

Болты крепления головки блока цилиндров допускается повторно применять только в том случае, если они вытянулись до длины не более чем 135,5 мм (см. рис. 2-57). Если болты больше — замените их новыми. Перед сборкой двигателя смажьте резьбу и головки болтов, окунув их в моторное масло. Затем дайте стечь излишкам масла. Удалите масло из отверстий под болты в блоке цилиндров.

Вставьте в гнездо блока цилиндров насос охлаждающей жидкости с прокладкой. Установите заднюю крышку зубчатого ремня и прикрепите ее вместе с крышкой насоса к блоку цилиндров. Дополнительно прикрепите заднюю крышку зубчатого ремня болтом к блоку и гайкой к шпильке на головке цилиндров.

Перед установкой насоса охлаждающей жидкости убедитесь в надежности соединения шкива насоса с валиком, приложив к шкиву момент 24,5 Н·м (2,5 кгс·м). Шкив не должен провернуться.

Вложите в гнезда на передних концах коленчатого и распределительного валов сегментные шпонки и установите зубчатые шкивы. Удерживая шкив распределительного вала от проворачивания приспособлением 67.7811.9509, закрепите его болтом с шайбой. Перед установкой на резьбу болта нанесите герметик типа УТ-6.

Запрещается замена болтов крепления маховика на болт крепления шкива распределительного вала и обратно в связи с различным их покрытием. Болты крепления маховика фосфатированные, а болт крепления шкива распределительного вала оксидированный.

Приспособлением 67.7811.9509 поверните распределительный вал до совмещения метки на шкиве с установочным усиком на задней защитной крышке зубчатого ремня (рис. 2-22).

Рис. 2-22. Проверка совпадения установочных меток на шкиве распределительного вала и задней защитной крышке зубчатого ремня

Доверните коленчатый вал в сторону меньшего угла поворота до совмещения установочной метки на шкиве с меткой на крышке масляного насоса (рис. 2-23). Поворачивать коленчатый вал можно ключом за болт, временно завернутый в передний конец коленчатого вала.

Рис. 2-23. Проверка совпадения установочных меток на шкиве коленчатого вала и крышке масляного насоса

Запрещается вращать коленчатый и распределительный валы, пока не установлен зубчатый ремень. Это приведет к ударам поршней в клапаны и повреждению клапанов и поршней.

Установите натяжной ролик с осью (или без оси, если ролик с пластмассовым ободом) и дистанционным кольцом. Закрепите его в положении минимального натяжения ремня.

Наденьте зубчатый ремень на шкив коленчатого вала и, натягивая обе ветви, заведите левую ветвь за натяжной ролик и охватите ею шкив насоса охлаждающей жидкости. Наденьте нижнюю часть ремня на шкив коленчатого вала. При установке ремня избегайте его резких перегибов (радиусами менее 20 мм), чтобы не повредить стеклокорд ремня.

Слегка натяните ремень натяжным роликом, поверните коленчатый вал на два оборота в направлении вращения и проверьте совпадение установочных меток (см. рис. 2-22 и 2-23).

Если метки не совпадают, повторите операцию по установке ремня, откорректировав положение шкива распределительного вала. При совпадении меток отрегулируйте натяжение ремня и зазоры в клапанном механизме, как это указано в главе «Особенности ремонта двигателя». Установите переднюю крышку зубчатого ремня и закрепите ее болтами.

Аккуратно уложите прокладку в паз крышки головки блока цилиндров по всему периметру. Установите крышку на головку блока цилиндров, наденьте резиновые втулки на шпильки и гайки с шайбами. Если втулки имеют следы разрушения, то замените их новыми. Гайки затягивайте равномерно в несколько приемов до упора шайбы в шпильку. Помните, что герметичность крышки зависит от тщательности выполнения всех операций по ее установке.

Заверните в головку блока цилиндров свечи зажигания и датчик указателя температуры охлаждающей жидкости.

Установите на головке блока цилиндров отводящий патрубок 2 (рис. 2-10) рубашки охлаждения с прокладкой и закрепите его двумя гайками. Установите прокладку и прикрепите к блоку цилиндров фланец подводящей трубы 3 насоса охлаждающей жидкости. Наденьте на патрубок и подводящую трубу шланги, идущие к термостату, установите термостат 4 и затяните шланги хомутами.

Установите на головке блока цилиндров корпус вспомогательных агрегатов с уплотнительным кольцом и закрепите его болтом. При установке корпуса особое внимание обратите на положение уплотнительного кольца в канавке, так как при затягивании болта возможно выскакивание кольца из канавки и его закусывание между кромками канавки и поверхностью головки блока цилиндров. Если уплотнительное кольцо имеет следы закусывания, его необходимо заменить новым.

Установите теплоизоляционную проставку с прокладками, толкатель и топливный насос (см. подраздел «Установка насоса на двигатель»).

Смажьте моторным маслом и наденьте уплотнительное кольцо на фланец датчика момента искрообразования. Прикрепите датчик к корпусу вспомогательных агрегатов так, чтобы средняя риска на фланце датчика находилась против установочного выступа на корпусе вспомогательных агрегатов (рис. 2-24). Валик датчика соединяется с хвостовиком распределительного вала только в одном положении, когда кулачки муфты валика входят в пазы хвостовика распределительного вала.

Рис. 2-24. Установка датчика момента искрообразования. Стрелкой показан установочный выступ на корпусе вспомогательных агрегатов

Прикрепите к блоку цилиндров кронштейн с опорой передней подвески силового агрегата. Закрепите натяжную планку 2 (рис. 2-25) генератора с рымом на головке цилиндров и установите генератор, прикрепив его к натяжной планке и к кронштейну 4 опоры передней подвески силового агрегата.

Рис. 2-25. Установка генератора: 1 — шкив привода генератора; 2 — натяжная шапка; 3 — генератор; 4 — кронштейн опоры передней подвески силового агрегата; 5 — ремень привода генератора

Наденьте на коленчатый вал шкив привода генератора и закрепите его болтом с шайбой. Наденьте ремень на шкивы коленчатого вала и генератора и отрегулируйте его натяжение.

Наденьте на шпильки головки блока цилиндров прокладку, установите и закрепите впускную трубу с кронштейном промежуточного рычага привода карбюратора. Установите карбюратор с прокладкой, закрепите его гайками и закройте сверху технологической заглушкой. Помните, что затягивание гаек требуемым моментом надо производить только на холодном карбюраторе (двигателе). Моменты затяжки гаек крепления карбюратора приводятся в Приложении 1.

Установите тягу привода дроссельных заслонок, присоединив ее к карбюратору и к промежуточному рычагу на впускной трубе.

Наденьте шланг вытяжной вентиляции картера на патрубки крышки головки блока цилиндров и держателя заднего сальника. Закрепите шланг хомутами. Установите указатель уровня масла.

Верхняя часть указателя уровня масла должна находиться в вертикальном положении, так как указатель имеет изогнутую форму и в другом положении в блок цилиндров не входит.

Установите шланг подачи бензина от топливного насоса к карбюратору и закрепите его хомутами. Установите шланг вакуумного регулятора датчика момента искрообразования, а также шланг системы вентиляции картера, идущий от головки цилиндров к карбюратору.

Наденьте и закрепите хомутами шланги отопителя на отводящий патрубок головки блока цилиндров и подводящую трубу насоса охлаждающей жидкости.

Залейте масло в двигатель через горловину на крышке головки блока цилиндров.

1. Установите стопорные кольца подшипников, запрессуйте заглушки, нанеся на них тонкий слой герметика, и передние подшипники уравновешивающих валов в посадочные гнезда блока цилиндров. Запрессуйте подшипники с помощью оправки (Dнар.=50 мм, dвн.=30 мм, L=100 мм), прилагая усилие к наружным кольцам. Подшипники запрессовывайте с внутренней стороны блока цилиндров.

2. Установите уравновешивающие валы.

3. Установите задние подшипники уравновешивающих валов и запрессуйте их с помощью подходящей оправки, прикладывая усилие к наружному кольцу подшипника.

4. Установите стопорные кольца задних подшипников уравновешивающих валов с помощью специальных щипцов.

5. Смажьте тонким слоем моторного масла вкладыши коренных подшипников коленчатого вала и установите их в постели блока цилиндров (фиксирующие усы вкладышей устанавливайте в проточки постелей). Вкладыш средней шейки не имеет продольной канавки.

6. Установите коленчатый вал двигателя в постели блока цилиндров, предварительно смазав шейки вала (коренные и шатунные) тонким слоем моторного масла. Установите упорные полукольца на среднюю шейку коленчатого вала, предварительно смазав их тонким слоем моторного масла (проточками в сторону шеек вала, кольцо с алюминиевым покрытием белого цвета устанавливайте с передней стороны постели коленчатого вала, а металлокерамическое — с другой стороны постели). Поверните полукольца так, чтобы их концы были заподлицо с торцом постели.

7. Протрите крышки коренных подшипников чистой тряпкой.

8. Смажьте вкладыши тонким слоем моторного масла и установите их в крышки коренных подшипников (фиксирующие усы вкладышей устанавливайте в проточки крышек).

9. Установите крышки коренных подшипников согласно меткам на них (одна метка — первая крышка со стороны переднего конца коленчатого вала, две метки — вторая, три — третья). Метки на крышках должны быть расположены со стороны генератора.

10. Затяните болты крепления крышек коренных подшипников моментом 68,31–84,38 Н·м (6,97–8,61 кгс·м). В первую очередь нужно затягивать болты средней крышки.

11. Проверьте, проворачивается ли коленчатый вал. Он должен вращаться легко, без заеданий.

12. Установите упорные пластины задних подшипников уравновешивающих валов и затяните болты их крепления (по два болта на каждой пластине).

13. Поверните коленчатый вал так, чтобы метка на шестерне привода уравновешивающих валов совпала с приливом на блоке цилиндров. Установите шпонки в пазы задних концов уравновешивающих валов и шестерни уравновешивающих валов. Широкая метка на шестерне уравновешивающего вала должна совпадать с двойной меткой на шестерне коленчатого вала, а узкая метка шестерни другого уравновешивающего вала — с одинарной меткой шестерни коленчатого вала.

14. Затяните болты крепления шестерен моментом 45,82–56,60 Н·м (4,68–5,78 кгс·м). Для этого зафиксируйте коленчатый вал от проворачивания, вставив металлический стержень в балансировочное отверстие.

15. Обезжирьте поверхность блока цилиндров бензином, соблюдая меры пожарной безопасности.

16. Запрессуйте сальник в держатель (используя деревянный брусок).

17. Обезжирьте привалочную поверхность держателя заднего сальника коленчатого вала и нанесите тонкий слой герметика на эту поверхность.

18. Смажьте рабочую кромку заднего сальника коленчатого вала тонким слоем моторного масла.

19. Установите держатель заднего сальника коленчатого вала на двигатель. Заправьте рабочую кромку сальника деревянной палочкой.

20. Затяните пять болтов и две гайки крепления держателя заднего сальника коленчатого вала.

21. Установите маховик на коленчатый вал штифтами под сцепление наружу, совместив отмеченное отверстие со втулкой на фланце коленчатого вала.

22. Установите пластину болтов маховика, нанесите тонкий слой герметика на болты крепления маховика и.

23. . удерживая маховик от проворачивания, затяните болты его крепления моментом 70,81–87,47 Н·м (7,22–8,92 кгс·м). Болты затягивайте крест-накрест.

24. Для удобства установки масляного насоса смажьте прокладку насоса тонким слоем консистентной смазки (Литол-24) и установите ее на поверхность блока цилиндров.

25. Залейте в корпус масляного насоса 10–20 г моторного масла и проверните шестерни масляного насоса на несколько оборотов, чтобы смазать их. Шестерни должны вращаться легко, без заеданий.

26. Установите масляный насос в сборе на привалочную поверхность блока цилиндров, заправьте рабочую кромку переднего сальника деревянной палочкой и.

27. . заверните шесть болтов крепления масляного насоса к блоку цилиндров.

28. Установите шпонку в канавку переднего конца коленчатого вала.

29. Установите шкив коленчатого вала и напрессуйте его на вал с помощью оправки из мягкого металла.

30. Протрите зеркала цилиндров чистой тряпкой. Подберите поршни к цилиндрам по диаметру (маркировка группы нанесена на фланце крепления масляного картера блока цилиндров на днище поршня) и массе.

31. Наденьте поршневой палец 2 (рис. 2.10) на валик 1 приспособления для установки поршневого пальца с дистанционным кольцом 5. Затем оденьте направляющую втулку 3 и закрепите ее винтом 4, не затягивая винт. Размеры дистанционного кольца: наружный диаметр 22 мм, внутренний – 15 мм, толщина – 4 мм.

32. Нагрейте верхнюю головку шатуна до 240 °С в печи в течение 15 мин. Зажмите шатун в тисках, установите на него поршень так, чтобы отверстия под палец совпали, и вставьте до упора приспособление с пальцем в отверстия поршня и шатуна. Для правильной установки пальца поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки.

Обратите внимание, что поршень на шатун устанавливается так, чтобы стрелка на днище поршня была направлена в противоположную сторону от номера детали, отлитого на шатуне. Если на нижней головке шатуна есть отверстие для выхода масла, стрелка на поршне должна быть направлена в сторону этого отверстия.

Устанавливайте палец быстро и до упора, так как шатун охлаждается быстро и после его остывания изменить положение пальца в верхней головке будет невозможно.

33. После охлаждения шатуна смажьте поршневой палец через отверстие в бобышках поршня.

34. Протрите поршни и шатуны чистой тряпкой. Установите кольца на поршни тем же способом, что и при их снятии (см. выше «Разборка»).

35. Установите вкладыши шатунных подшипников в шатун и смажьте их моторным маслом.

36. Проверьте легкость перемещения колец в канавках поршня, вращая кольца. Замки колец расположите под углом 120°.

37. С помощью специальной оправки сожмите поршневые кольца и.

38. . аккуратно ударяя ручкой молотка по днищу поршня, установите поршни в сборе с шатунами в цилиндр так, чтобы стрелка на днище поршня была направлена к приводу распределительного вала. При этом оправка должна быть плотно прижата к блоку цилиндров, иначе можно поломать поршневые кольца.

При отсутствии готового приспособления для сжатия колец его можно изготовить самостоятельно из полосы жести соответствующей ширины.

39. Установите крышки шатуна с вкладышами на шатунные болты (при этом номер цилиндра на шатуне и его крышке должен располагаться с одной стороны) и осадите их с помощью ручки молотка.

40. Затяните гайки крышек шатунных подшипников моментом 43,32–53,51 Н·м (4,42–5,46 кгс·м).

41. Удалите выступающие части прокладки масляного насоса и излишки герметика с привалочной поверхности блока цилиндров под масляный картер.

42. Установите маслоприемник с уплотнительным кольцом (показано стрелкой) и затяните три болта его крепления.

43. Для удобства установки картера смажьте тонким слоем консистентной смазки прокладку масляного картера и установите ее на поверхность блока цилиндров.

44. Установите масляный картер и затяните одиннадцать болтов его крепления.

45. Установите головку блока цилиндров (см. «Замена прокладки головки блока цилиндров»). Далее собирайте двигатель в порядке, обратном разборке. Установите двигатель на подрамник в последовательности, обратной снятию (см. «Разборка»). Отрегулируйте натяжение ремней привода распределительного вала и генератора.

Типичные поломки ВАЗ-1111

В целом автомобиль «Ока» это достаточно надежная и неприхотливая модель: у машины низкий расход топлива, качественная ходовая, которая отлично приспособлена к нашим дорогам. Однако в процессе эксплуатации с завидной регулярностью появляются те или иные технические проблемы в различных системах и механизмах машины. О наиболее частых поломках и неполадках мы расскажем подробнее.

Проблемы со стартером

Наверное, всем владельцам ВАЗ-1111 знакома ситуация, когда проворачиваешь ключ зажигания, а машина никак не реагирует – стартер даже не пытается провернуть коленчатый вал. Как выяснить в чем проблема и что делать в такой ситуации?

Первое, проверить клеммы аккумулятора: надежно ли они зажаты, нет ли окиси на них. Возможно, просто слетел «плюс» или «минус».

Второе, необходимо исключить заклинивание коленчатого вала. Для этого проверните насос охлаждающей жидкости (помпу) или вал генератора. Если они не вращаются – следует обратиться на СТО – на месте такую неполадку не устранить.

Третье, осмотрите замок зажигания и стартер – возможно, отсоединился какой-либо из контактов и поэтому не подается электрический ток.

Четвертое, если при повороте ключа зажигания под капотом раздается треск, то, скорее всего, сгорело тяговое реле стартера. Его необходимо заменить.

Пятое, не редко при работе стартер издает сильный шум. Возможная причина – неправильная установка стартера или ослабленное крепление. Подтяните ослабленные болты или выровняйте положение всего механизма.

Шестое, сильный шум также возможен из-за износа втулок подшипников. В таком случае их стоит заменить.

Если же стартер свободно проворачивает коленчатый вал, но двигатель все равно не заводится, тогда делайте следующее:

• проверьте емкости аккумуляторной батареи, возможно, не хватает напряжения. Чаще всего в таком случае раздается треск. Если это так – подзарядите аккумулятор или замените его;

• проверьте с помощью вольтметра датчик Холла, если нужно прибора нет под рукой, тогда установите заведомо исправный датчик (опытные автомобилисты рекомендуют всегда возить с собой запасной датчик Холла);

• возможно, двигатель не заводится из-за неисправности коммутатора. Ремонту он не поддается – сразу следует менять;

• проверьте правильность установки момента зажигания;

• убедитесь, что совпадают метки на коленчатом и распределительном валах.

Если после этого машина все еще не завелась, тогда приступаем к проверке свечей зажигания:

• открутите свечи и замерьте зазор (стандарт – 0,7-0,8 мм);

• если есть запасные рабочие свечи – вкрутите их, может быть, что старые уже просто пришли в негодность.

Неисправности карбюратора

Второй механизм, который может быть причиной того, что машина не заводиться – это карбюратор:

• возможно, игольчатый клапан заклинил в закрытом положении – легонько постучите по крышке карбюратора. При первой же возможности замените неисправный клапан;

• если в поплавковой камере карбюратора нет бензина, то проверьте, фильтры и трубки топливной системы. Возможно, они забиты или пережаты;

• в жаркую погоду, особенно после долгого стояния, бензин может испариться из карбюратора. Попробуйте вручную закачать топливо;

• возможно, неисправен насос – открутите топливный шланг с карбюратора, зажмите его пальцем и вручную качайте бензин – исправный насос создаст ощутимое давление;

• проверьте жиклеры (главный топливный и холостого хода), возможно в них попала грязь;

• подожмите все болты и крепления карбюратора.

Проблемы холостого хода

Бывают ситуации, когда двигатель ВАЗ-1111 работает не ровно или часто глохнет. Есть несколько причин подобных неисправностей:

• засорены фильтра, топливопроводы или в бензин попала вода – замените фильтра или используйте специальную присадку к топливу, которая растворяет воду;

• возможно, не отрегулирован холостой ход;

• грязь попала в жиклеры (главный и холостого хода) – промойте их бензином; если есть тонка иголка – прочистите каналы;

• если мотор плохо заводится или раздаются хлопки, то, скорее всего, в поплавковой камере недостаточный уровень топлива. Поплавок следует отрегулировать;

• слишком высокий уровень топлива в карбюраторе, также может быть причиной не ровной работы двигателя;

• проверьте электромагнитный клапан холостого хода – нередко от вибрации клемма просто спадает с него;

• недостаточный или чрезмерный зазор у свечей (рекомендуемые значения – 0,7-0,8 мм).

Низкие обороты на холостом ходу могут быть следствием следующих неисправностей:

низкий или чрезмерно высокий уровень топлива в поплавковой камере;

• недостаточный прогрев двигателя;

• неплотно закрученные жиклеры;

• засоренные воздушные и топливные фильтры.

Высокие обороты чаще всего бывают из-за неправильной регулировки холостого хода, неверно выставленного угла зажигания или же неисправной дроссельной заслонки.

«Выстрелы» из выхлопной трубы

Каждый из нас не раз слышал, как из выхлопной трубы звучит буквально канонада. Автомобиль ВАЗ-1111 также подвержен подобной болезни. Причины этого следующие:

• неправильно выставленный угол момента зажигания;

• неисправен коммутатор;

• сбиты фазы газораспределения – метки на коленчатом и распределительном валах не совпадают;

• поломана катушка зажигания;

• установлены свечи с несоответствующим калильным числом

Запах бензина

Нередко автомобили отечественного производства «радуют» водителя и пассажиров стойким запахом бензина. Если такая ситуация вам знакома, тогда действуйте по следующему алгоритму:

• проверьте резьбовые крепления и хомуты на шлангах топливной системы;

• осмотрите масляный щуп, если на нём есть следы бензина, то, возможно, в картер двигателя, через неисправную диафрагму топливного насоса, попадет бензин. Следует диафрагму или насос, если топливо попало много – то и масло;

• отрегулируйте пусковое устройство карбюратора;

• проверьте уровень бензина в поплавковой камере;

• плотно заверните топливные жиклеры;

• отрегулируйте момент зажигания;

• осмотрите дроссельную заслонку, возможно, ее заклинило;

• с помощью компрессора проверьте давление в цилиндрах. Запах бензина может быть вызван износом клапанов, колец, седел и других элементов.

Повышенный расход топлива

Если у автомобиля наблюдается повышенный расход топлива, то необходимо проверить следующие узлы и механизмы:

• диафрагму топливного насоса – её повреждение приводит к попаданию бензина в картер двигателя;

• подтяните все хомуты и резьбовые соединения топливной системы, возможно на каком-то стыке происходит утечка;

• довольно часто повышенное сопротивление движению автомобиля становится причиной лишнего расхода топлива. ВАЗ-1111 при скорости 50 км/ч должен иметь выбег (т.е. расстояние, которое машина пройдет при включенной нейтральной передачи) более 500 м, если этого не происходит, то проверьте давление в колесах, углы установки передних колес и работу тормозной системы (возможно, ее подклинивает);

• отрегулируйте карбюратор, проверьте дроссельную заслонку, жиклеры, игольчатый клапан;

• иногда повышенный расход топлива является признаком износа или повреждения клапанов и поршневых колец.

Повышенный расход масла

Повышенным расходом масла считается 500 г на 1000 км пробега, т.е. если вам приходится добавлять масло в двигатель каждые несколько сотен километров. Причины такой неисправности следующие:

• износ уплотняющих кромок, затвердевание прокладок. В таком случае следует вымыть двигатель и после недолгой поездки найти место утечки;

• засоренная система вентиляции картера;

• износ или потеря упругости маслоотражательных колпачков (сальников клапанов), стержней клапанов или направляющих втулок. Необходимо будет частично разобрать головку цилиндров и заменить поломанные детали;

• износ или поломка поршневых цилиндров и их колец. Самостоятельно заменить цилиндры без специального оборудования сложно, поэтому лучше обратиться на СТО.

Горит контрольная лампочка давления масла

Если во время движения у вас загорелась контрольная лампочка давления масла, то следует немедленно остановиться. Дальнейшая езда может привезти к серьезной поломки двигателя. После остановки проведите следующую диагностику:

• проверьте уровень масла на щупе;

• возможно, залито масло несоответствующей вязкости – замените его;

• снимите поддон картера и проверьте сетку маслоприемника (может быть засорена) и редукционный клапан на предмет перекоса, засорения или ослабления пружины;

• осмотрите диафрагму топливного насоса – если она повреждена, то бензин попадает в масло, тем самым, разжижая его;

• проверьте масляной насос – из-за износа шестерней он может быть неисправен;

• убедитесь, что датчик аварийного давления масла исправен и к нему подключена клемма (может быть, спал контакт).

Перегрев двигателя

Сильный перегрев двигателя может быть следствием неполадок в системе охлаждения:

неисправный термостат;

• пробки в системе охлаждения, возникающие из-за негерметичности крышки расширительного бачка. Для проверки нанесите мыльную пену на крышку и надавите руками на шланги системы охлаждения, если пошли мыльные пузыри – замените бачок или крышку;

• накипь в системе охлаждения – промойте всю систему специальными средствами и в дальнейшем не используйте жесткую воду (лучше всего заливать тосол);

• чрезмерное загрязнение ячеек радиатора – струей воды вымойте радиатор;

• проверьте электорвентилятор – замкните его контакты, если он заработал, то неисправен датчик, если нет, тогда проверяйте электрическую цепь или двигатель вентилятора;

• отрегулируйте момент зажигания.

Посторонние шумы при движении

Если во время движения возникают посторонние шумы или постукивания, то необходимо проверить следующие механизмы:

• подшипники колес – их износ вызывает шумы;

• шины – возможно неравномерный износ протектора, отслоение резины;

• колесо задевает подкрылок – отрегулируйте углы установки колес, не перегружайте автомобиль и используйте только штатные колесные диски;

• подтяните гайки крепления колеса;

• неисправная амортизаторная стойка;

• изношенная пружина подвески;

• проверьте сайлент-блоки, шаровые шарниры, рулевые тяги, стабилизаторы поперечной устойчивости, опоры стоек.

Проблемы с тормозной системой

Визг при торможении – это первый признак неполадок в тормозной системе. Чаще всего причиной визга служат следующие неисправности:

• износ тормозных накладок (колодок) – замените обе колодки;

• попавшая в колодки грязь – зачистите поверхность накладки металлической щеткой;

• коррозия тормозного диска – заточите или замените его;

• ослабленная или сломанная стяжная пружина задних тормозных колодок.

Это далеко не полный список возможных неисправностей. Любая техника рано или поздно ломается, но если предугадать, когда именно это произойдет, мы не может, то подготовиться – в наших силах:

1. всегда возите с собой буксировочный трос;

2. желательно иметь в машине провода для прикуривания (особенно актуально зимой);

3. запасные коммутатор и датчик Холла;

4. набор предохранителей;

5. кусок топливного шланга и хомута;

6. запасные свечи зажигания;

7. ремни для генератора и помпы;

8. тросик сцепления;

9. электромагнитный клапан холостого хода.

Этот нехитрый список поможет справиться с некоторыми поломками и добраться до СТО. Не забудьте прихватить вежливость – автолюбители, несмотря на общую ожесточенность, это народ довольно сплоченный и отзывчивый. Вряд ли вас оставят в беде одного.