Типичные неисправности автомобиля

Технология ремонта водяного насоса

Признаки и причины неисправностей

Водяной насос, в основном выполняется центробежного типа.

Назначение водяного насоса: обеспечивать постоянную принудительную циркуляцию охлаждающей жидкости в системе охлаждения.

Основными неисправностями водяного насоса можно назвать:

— подтекание охлаждающей жидкости (выход из строя сальника)

Способ устранения: замена сальника

Для того, чтобы заменить сальник необходимо разобрать водяной насос.

Технология разборки водяного насоса осуществляется в следующей последовательности:

1) Отгибается стопорная шайба

2) Выворачивается гайка-колпак

3) При выполнение разборных действий необходимо удерживать вал водяного насоса от проворачиваний.

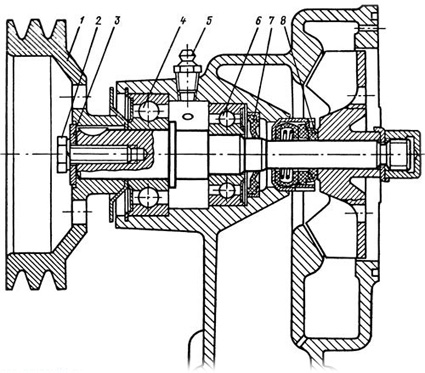

Схема технологии ремонта водяного насоса

После чего необходимо воспользоваться съемником и снять крыльчатку с сальником, затем снять уплотнительное кольцо и упорные кольца. После чего снимается шкив привода водяного насоса и выбивается шпонка. Следующим этапом является снятие пылеотражателя и стопорного кольца, далее выпрессовываем вал водяного насоса с шариковым подшипником в сборе. Заключительным этапом будет снятие уплотнений из корпуса насоса. Все уплотнения заменяются новыми.

Водяной насос:

1 — шкив привода водяного насоса;

2 — болт крепления шкива;

3 — упорная шайба;

4 — передний шариковый подшипник;

6 — задний шариковый подшипник;

7 — сальник, удерживающий смазку в полости подшипников;

8 — уплотнение валика водяного насоса, предохраняющее вытекание воды из водяной полости водяного насоса.

Разборка, проверка и сборка водяного насоса

Необходимый специальный инструмент, приспособления и оборудование:

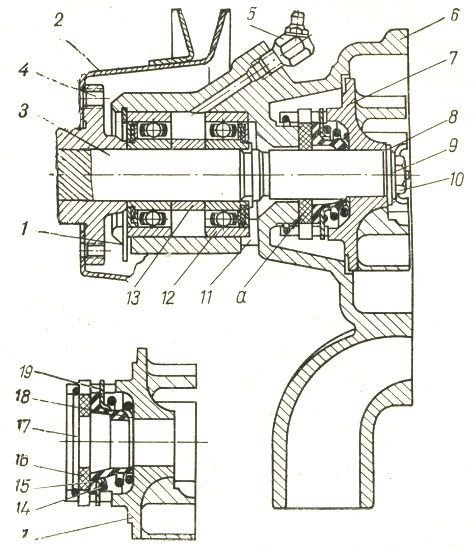

Конструкция водяного насоса представлена на рисунке.

Рис. Центробежный насос системы охлаждения двигателя:

1 — стопорное кольцо; 2 — шкив вентилятора; 3 — валик; 4 — ступица шкива водяного насоса и вентилятора; 5 — пресс-масленка; 6 — корпус водяного насоса; 7 — крыльчатка; 8 — специальная шайба; 9 — пружинная шайба с внутренним зубом; 10 — болт крепления крыльчатки к валику; 11 — сливное отверстие; 12 — шариковый подшипник; 13 — распорная втулка; 14 — упорная пружина сальника; 15 — резиновая уплотнительная манжета; 16 — уплотняющая стеклотекстолитовая шайба; 17 — стопорное кольцо; 18 — латунное кольцо манжеты; 19 — обойма сальника; а — уплотняющая поверхность корпуса

Валик насоса вращается в двух шариковых подшипниках 12, имеющих сальники. В корпусе 6 насоса валик 3 уплотнен самоподжимным сальником, состоящим из стеклотекстолитовой шайбы 16, резиновой уплотнительной манжеты 15 и пружины 14.

Для предохранения подшипников вала насоса от попадания в них воды, случайно просочившейся через уплотнение валика, в нижней части корпуса насоса предусмотрено специальное сливное отверстие выполненное в отливке.

Появление течи жидкости из сливного отверстия 11 в процессе эксплуатации двигателя указывает на неисправность уплотнения.

В этом случае необходима разборка водяного насоса.

Устранять течь закрытием сливного отверстия какой-либо заглушкой не допускается во избежание порчи подшипников из-за вымывания их смазки.

Разборку насоса производят также при необходимости замены подшипников.

Последовательность операций:

- Зажать водяной насос в тиски и отвернуть болт 10 крепления крыльчатки 7 на валике 3.

- Снять стопорное кольцо 1, удерживающее валик 3 в сборе с подшипниками в корпусе 6.

- Установить насос на ручной пресс, с помощью оправки нажать на торец валика 3 (со стороны крыльчатки) и спрессовать крыльчатку в сборе с уплотнением: Дальнейшим нажатием оправки на валик выпрессовать его в сборе с подшипниками из корпуса насоса.

- Промыть подшипники, валик и внутреннюю поверхность корпуса насоса в промывочном растворе.

- Проверить состояние торцевой поверхности а, по которой работает уплотнительная шайба 16. Поверхность должна быть гладкой, без забоин или других каких-либо повреждений. При необходимости ее нужно зачистить специальной цековкой 1, центрируемой на валике 2 насоса. После этой операции следует тщательно промыть корпус насоса и продуть его сжатым воздухом.

Рис. Цековка торцевой поверхности бобышки корпуса центробежного насоса

Сборку насоса производят в обратной последовательности. После сборки насоса полость подшипников набивают специальной смазкой через пресс-масленку до появления смазки в контрольном отверстии, расположенном на левой стороне корпуса насоса.

Как снять и установить крыльчатку на водяной насос

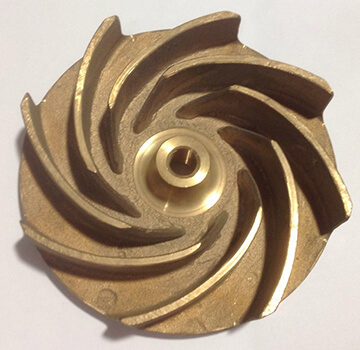

Любое водонагнетательное устройство состоит из нескольких частей: электрический двигатель, центробежный вал, электронное оборудование. Практически главным элементом, без которого не будет работать ни одна насосная станция, является крыльчатка.

Что это такое

Практическое назначение у вращающегося пропеллера одно – заставить воду перемещаться в нужном направлении, нагнетая при этом давление. Устройство состоит из нескольких элементов, в зависимости от вида:

- Вертушка.

- Центровая ось.

- Подшипник.

- Стопорное кольцо на оголовник диска.

- Пружина для компенсации гидроудара.

Важно: в комплектацию иногда может входить резиновая прокладка.

- Открытые. Пропеллер, который можно увидеть, перевернув агрегат. Имеет вид диска с лопастями, направленными вниз. В центре есть отверстие под вал или подшипник. Перьев у открытого нагнетателя четыре, шесть, не больше. Устройство с таким колесом используют в загрязненной среде. У нее очень низкий КПД, потому что нет компрессии внутри агрегата. Но есть один большой плюс – лопасти легко можно почистить от мусора.

- Полузакрытые. Широко распространены в аппаратах для перекачки относительно чистых жидкостей. Расположено колесо в защитном кожухе с небольшим отверстием сбоку, в котором можно увидеть часть лопастей. Диск имеет минимальный зазор между двигателем и площадкой. Давление, которое создает такой аппарат, немного больше, чем у открытого.

- Закрытые. Наиболее распространенный вид в центробежных насосах. Два плотных диска, между которыми расположены широкие лопасти. Вода в корпус попадает через специальное отверстие. Перья вращаются с минимальным зазором между дисками, это позволяет нагнетать высокое давление на выходе. Но у закрытого вида есть минус – мусор и грязь очень быстро забивают полость лопастей, что приводит к поломке. Однако если использовать такой насос в чистой воде, питьевой скважине, он прослужит довольно долго, и работа будет эффективной.

Виды посадки диска на ось

Крыльчатка на станцию присоединяется различными способами.

- Коническая.

- Шестигранная.

- Цилиндрическая.

- Крестообразная.

- Конусное крепление импеллера используют, если колесо и лопасти пластиковые. Процесс замены прост, именно поэтому конус применяют для пластика. Лопасти часто ломаются и требуют замены. Конусное колесо садится на вал очень плотно, и вращать его без включенного двигателя нельзя. Такой вид крепления используют в помпах с открытыми лопастями. В дополнение в ступичном валу просверливают резьбу. Надев на штырь, нагнетатель притягивают болтом. Весьма неэффективный способ. В данный момент уже редко кто использует такой вид крепежа.

- Шестигранная посадка импеллера – более надежный вид установки колеса на вал. В центре диска вырезаны отверстия по кругу в форме шестигранника. Бывает и восемь граней, и четыре. Сам вращательный элемент двигателя также выполнен в форме шестигранника. Посадка очень плотная без уплотнительного кольца.

- Цилиндрическое крепление. Чтобы колесо не вращалось отдельно от вала, на нем выделены стопорные кольца и выступы. Сверху закручивается контргайка. Минус цилиндра – необходимость точной подгонки вала и отверстия в крыльчатке, а также достаточно сложный процесс снятия.

- Крестообразное крепление самое прочное. Используется для перекачки тяжелых жидкостей. Имеет вид креста с четырьмя или шестью лучами. Применяется в насосах с вертикальной и горизонтальной крыльчаткой. Крепление дублируется гайкой или болтом.

Важно: все способы крепления импеллера к валу не обеспечивают 100-процентную надежность. Соединение дублируют прижимной гайкой или стопорным кольцом, которое вставляется в специальный паз в валу и накручивается на резьбу там же.

Из чего делают

Материал, из которого изготовлено рабочее колесо, влияет не только на среду, где может работать насос, плотность воды, но и на экономическую составляющую. Более прочный агрегат будет потреблять больше энергии, но и производительность соответствует. И наоборот, мягкие лопасти помогут сэкономить на электроэнергии, но при интенсивном применении колесо придется скоро менять. Материалы изготовления крыльчатки для водяных насосов:

- Алюминий. Очень распространённый материал среди погружных насосов с открытыми лопастями. Легкий и устойчивый к коррозии, может долгое время находиться под водой и работать, не нагреваясь. Для вращения потребляется небольшое количество энергии, поэтому мало тратится электричество и ресурс насоса. Из минусов: – алюминий – хрупкий материал, при попадании мусора или камня лопасти разрушатся, потребуется замена.

- Сталь более надежна, чем алюминий и пластик. Крыльчатка для насоса из стали отливается или вырезается на токарном станке. Лепестки должны быть абсолютно симметрично расположены и одинаковы. В центре имеется отверстие под крепление к ступице. Конечно, двигателю понадобится больше усилий для вращения колеса, соответственно, электричество потратится тоже. Есть еще один небольшой минус стальной крыльчатки – высокая подверженность коррозии при взаимодействии с водой.

- Чугун. Известно, что чугун меньше подвержен окислению и коррозии при работе с водой, поэтому в станциях и группах повышения давления, которые вынуждены работать в агрессивной среде непрерывно, используют именно этот материал. Минус у него тоже есть, это его вес. Чугунная крыльчатка намного тяжелее стальной и вращать ее сложнее. Такое колесо отливают по нужным размерам, но чугун не всегда остается в заданной форме – это еще одна трудность. Иногда вал приходится подгонять под отверстие в диске.

- Пластик, хрупкий и ненадежный. Подходит для погружных и центробежных устройств малой мощности. При попадании малейшего мусора лопасти ломаются, и диск полностью приходит в негодность. К плюсам можно отнести малую себестоимость рабочего колеса, а также быстрый ремонт насоса.

Причины замены нагнетателя

Двигатель насосной станции расположен вне досягаемости воды, чего не скажешь о пропеллере. Крылья направления жидкости постоянно находятся в агрессивной среде. Вода и мелкие частицы в ней бьют по лопастям, воздействуя на материал изготовления. Соответственно, импеллер разрушается. Признаки неисправности:

- Характерный стук подшипника или скрежет в корпусе нагнетателя. Колесо на вращательном валу центровано, когда одна из лопастей разрушена, разбивается и сам подшипник. Он начинает стучать и вибрировать – это одна из причин замены.

- Потеря давления на выходе насоса. При условии, что в корпус не попал воздух, давление в выбросе воды уменьшилось или вовсе пропало, значит, устройство сломано. Прежде чем ремонтировать крыльчатку, нужно проверить двигатель помпы, вращает ли он вал.

- Двигатель гудит, но вал не крутится. Очень редко такое бывает. Причина в залипании пропеллера. В лопасти попал мусор, или они заржавели и заклинили ступицу.

- При постоянном использовании существует естественный износ запасных частей и механизмов. С этим ничего не поделаешь, придется менять.

- Разгерметизация насосного оборудования, а именно крыльчатки. Вследствие неправильного монтажа или неверной эксплуатации может произойти потеря внутреннего давления в корпусе насоса или импеллера. Это приведет к серьезной поломке и необходимости замены рабочего диска.

Ремонт

Сперва внимательно осмотрите само устройство и его агрегаты. Между диском и корпусом насоса очень маленький зазор и причина поломки может заключаться в закупоривании этой щели. Тем более если станция долго простояла без работы.

Поводом для замены нагнетателя является и частичное или полное разрушение ее лопастей. Крыльчатки, установленные в насос, имеют свою серию и номер, который соответствует определенному типу агрегатов. Если на двигателе ранее было установлено рабочее колесо с лопастями, изготовленными из стали или чугуна, нельзя заменять его на пластиковую запчасть.

Как снять

Диск в сборе или по отдельности можно найти в любом магазине, торгующем насосным оборудованием и инструментами. Выбирая колесо, самостоятельно замеряем все параметры старого, а также посадочное место на вал и его диаметр.

- Снимаем сломанную деталь.

- Откручиваем болты крепления верхней части камеры вращательного колеса (четыре или шесть болтов), убираем крышку в сторону. Станет видно колесо и место его крепления.

- Гайка или болт в центре круга крепит крыльчатку к валу насоса. Открутить ее непросто. Ступица постоянно вращается, стопорного кольца нет и поэтому с ним крутится диск. Зажать вал можно, только открутив заднюю крышку насоса. Затем элемент становится доступным.

- Сначала крыльчатку зажимают и, если она не прокручивается, гайка выкрутится, если нет, снимаем затылочную часть.

- Открутив прижимную гайку или болт, импеллер все еще сложно снять. Вал нужно удерживать газовым ключом или струбциной, одновременно расшатывая диск из стороны в сторону, постепенно вытягивая его на себя.

- Вытащив колесо, покажется внутренний сальник и подшипники. Их обязательно проверяют. Резиновый сальник предохраняет мотор от попадания влаги. Каждый раз во время замены нагнетателя сальник тоже желательно поменять.

Сломанная деталь снята и перед нами остался вал. Осмотрите его, он может быть грязный или ржавый. Все нечистоты необходимо аккуратно убрать и очистить ступицу. Ржавчину нельзя стачивать болгаркой или напильником. Достаточно пройти наждачной шкуркой 0 или +1. Затем обезжирить и смазать солидолом. Подшипники, если они открытые, смазывают графитной набивкой. Перед обратной сборкой насосную станцию включают, чтобы посмотреть развал подшипников и целостность резиновой прокладки. В противном случае эти детали придется менять.

Крышка камеры рабочего колеса внутри тоже очень грязная или покрыта ржавчиной. Это происходит из-за тяжелых примесей в воде, глины и извести. Ее надо почистить, отмочить некоторое время в растворителе или бензине.

Сборка и установка своими руками новой крыльчатки происходит в обратном порядке.

- Вал смазываем солидолом или WD 40.

- На него аккуратно надевают диск с лопастями. Если он не лезет, нельзя по нему стучать, лучше тихонько постукивать молотком по валу с обратной стороны. Можно немного вращать колесо по часовой стрелке, как будто накручиваем резьбу.

- Прижимной болт или гайку очищаем от ржавчины и закручиваем на место.

- Теперь собирают лицевую и тыльную крышки.

- После сборки новый пропеллер не должен стучать и создавать излишнюю вибрацию в насосе.

Эксплуатация

- Раз в год проводите осмотр нагнетателя и основных агрегатов насоса.

- Не используйте оборудование на максимальной мощности постоянно.

- Давайте ему отдохнуть.

Полезное видео

Пара способов снятия: