Дизельный из карбюраторного

Повышенный спрос на экономичные автомобили побудил многие заводы наладить производство легковых машин с дизелями. Освоение нового мотора требует, как известно, серьезных затрат. А если использовать уже выпускаемый бензиновый мотор в качестве основы для дизельной модификации! Ведь унифицированная конструкция всегда дешевле. Но реальна ли возможность переделки или, как говорят инженеры, конвертации бензинового двигателя в дизельный? После того как Центральное телевидение сообщило в одной из своих передач об изобретении болгарскими инженеров — приставке, позволяющей карбюраторному двигателю ВАЗ работать на дизельном топливе, этот вопрос заинтересовал многих читателей.

Болгарское агентство «София-пресс» специально для журнала «За рулем» подготовило статью на эту тему. Ее авторы — инженеры лаборатории двигателей и автомобилей в Софии Л. АЛФАНДАРИ, X. БОЗЕВ, К. ДАМЯНОВ и В. МИНЧЕВ.

В нашей лаборатории сделан дизель для легкового автомобиля посредством конвертации двигателей ВАЗ—2103 и ВАЗ—2106. Цель разработки — определить возможность переоборудования части эксплуатируемых в стране карбюраторных двигателей ВАЗ.

При конвертации главной заботой было сохранить без изменения большую часть деталей «жигулевского» мотора, а также его габарит и компоновку. Блок цилиндров остался почти прежним. Испытания показали, что он обладает необходимой жесткостью.

Чугунный коленчатый вал серийного двигателя выдержал длительные испытания надежности. После работы трех конвертированных двигателей в течение 800 часов при полной нагрузке и частоте вращения 4000 об/мин износ его шеек — минимальный (0,005—0,01 мм), следов задира нет. Давление в системе смазки не изменилось (использовано болгарское масло M10Д). На 10 построенных двигателях не отмечено ни одного случая поломки вала.

Эксплуатационные испытания показали, что летом при максимальной скорости движения температура масла достигает 135° С. Пришлось применить радиатор, благодаря которому температура снизилась до 105° С. Масло проходит через него и потом поступает в масляный фильтр типа ВАЗ—2105.

Шатуны не изменены. Внутренний диаметр поршневого пальца для повышения прочности уменьшен с 15 до 8 мм.

Поршень — важнейшая деталь, которая при конвертации всегда существенно изменяется. Чтобы снизить его тепловую нагрузку, увеличено на 12 мм расстояние от днища до канавки первого компрессионного кольца. Перемычка между первым и вторым кольцами увеличена с 4 до 5 мм. Чтобы обеспечить эффективность рабочего процесса и поднять до 20—20,5 степень сжатия, потребовалось сделать минимальным (0,9—1 мм) расстояние от днища поршня до головки цилиндров. Исключить опасность «встречи» клапанов с поршнем помогли фигурные вырезы глубиной 1 мм в днище поршня под клапанами.

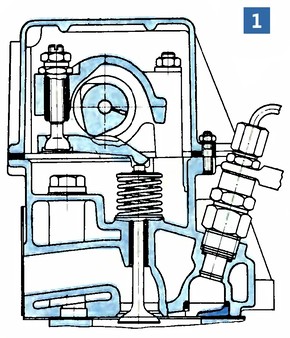

Головка цилиндров полностью новая (рис. 1). Она отлита из чугуна, а ее крышка — из алюминия. Клапаны установлены вертикально. Использован один из вариантов вихревой камеры, которая размещена в головке. Верхняя часть имеет полусферическую форму, средняя — цилиндрическую, а нижняя представляет собой специальную вставку из жаропрочной стали с наклонным днищем и соединительным отверстием.

Клапаны и пружины используются от карбюраторного двигателя. С целью уменьшить износы в распределительном механизме и достичь лучшего охлаждения головки было найдено оригинальное решение, на которое выдано авторское свидетельство. Задний конец коромысла не опирается на регулировочный болт, а висит на нем. Болт завернут в корпус подшипников распределительного вала. Устранены утолщения в головке цилиндров для резьбовых отверстий регулировочных болтов и тем самым освобожден широкий канал для циркуляции охлаждающей жидкости. При таком креплении болта намного облегчается регулировка зазоров в газораспределительном механизме. Распределительный вал взят серийный (ВАЗ), а рычаги клапанов иные. При испытании в течение 800 часов износа вала, коромысел и клапанов не обнаружено.

Сохранен цепной привод распределительного вала и масляного насоса. Впускные и выпускные каналы расположены с одной стороны головки цилиндров, что позволило использовать серийные коллекторы.

В топливной системе конвертированного дизеля оставлен прежним только мембранный подкачивающий насос. На опытных образцах использованы топливные насосы высокого давления двух типов — рядный и распределительный. Они монтируются на металлической плите, прикрепленной к передней стенке головки, и приводятся зубчатым ремнем.

Конструкция регулятора опережения впрыска является болгарским изобретением. В топливной системе предусмотрен бумажный фильтр, также болгарского производства.

От карбюраторного двигателя использованы маховик, стартер, генератор, масляный картер.

Исходя из собственного опыта в области быстроходных дизелей, стремления уменьшить нагрузки на кривошипно-шатунный механизм, номинальную частоту вращения ограничили 4000 об/мин. Дизель КД-1500 (так названа конвертированная конструкция) развивает максимальную мощность 43 л. с. (31,5 кВт) при удельном расходе топлива 225 г/л. с. ч. (306 г/кВт ∙ ч).

В момент подготовки статьи испытывались четыре машины ВАЗ с конвертированными двигателями КД-1500 и КД-1600. Из них две прошли по 50 тысяч километров, одна — 30 тысяч. Средний расход топлива составил 6—6,5 л/100 км. При скорости 80 км/ч ВАЗ—2106 с дизелем КД-1500 и нагрузкой 430 кг расходует 5,9 л/100 км. Максимальная скорость достигает 107 км/ч.

Как видим, никакого чуда нет — превращение карбюраторного двигателя в дизельный достигнуто ценой немалых переделок: новые головка цилиндров и поршни, установка форсунок и топливного насоса высокого давления. Видимо, его авторы телепередачи и нарекли приставкой, приписав ей магическую способность превратить карбюраторный мотор в дизельный.

В то же время читатели спрашивают не только о конструкции, но и об эффективности конвертации, о том, насколько она широко используется в мировом автомобилестроении, насколько перспективна для советских моторов. На эти вопросы по просьбе редакции отвечает главный конструктор проекта по дизелям легковых автомобилей отдела двигателей НАМИ А. ВАТУЯЬЯН.

Переоборудование двигателя с искровым воспламенением заряда (бензинового) в дизельный — дело реальное и вместе с тем непростое. Как проявились эти сложности в конструкции рассмотренного дизеля?

Прежде всего отмечу, что его мощность на 44% ниже, чем у бензинового прототипа. Для дизеля, не оборудованного наддувом, это неизбежная цена, которую приходится платить за высокую экономичность: из-за больших давлений в нем выше потери на трение, а рабочая смесь сильно обеднена, так как смесеобразование в дизеле возможно только при большом избытке воздуха. Кроме того, условия смесеобразования (ограниченность времени на распыл и перемешивание топлива с воздухом) и инерционные нагрузки кривошипно-шатунного механизма не позволяют коленчатому валу дизеля делать больше 5000 об/мин (это также на 10—15% меньше, чем у карбюраторного). Вот те причины, по которым литровая мощность дизеля без наддува сегодня значительно ниже, чем бензинового мотора, то есть при равном рабочем объеме дизель имеет меньшую мощность.

Это, однако, не означает, что с 1,5 литра рабочего объема нельзя снять больше чем 43 л. с. Правда, как показывает мировой опыт, при форсировании двигателя не удается сохранить в неприкосновенности важнейшие детали — коленчатый вал, шатуны, а часто и блок цилиндров: с дальнейшим ростом давления сгорания запас прочности этих деталей становится недостаточен. Чтобы избежать их поломок, на более форсированных дизелях литые из чугуна коленчатые валы заменяют коваными стальными, в блоках утолщают наиболее нагруженные стенки, особенно «доску» — зону у верхнего стыка блока. В других случаях идут на замену материала или вида термообработки деталей. Можно, как на описанном выше двигателе, обойтись без этого, но тогда надо мириться с его скромными параметрами.

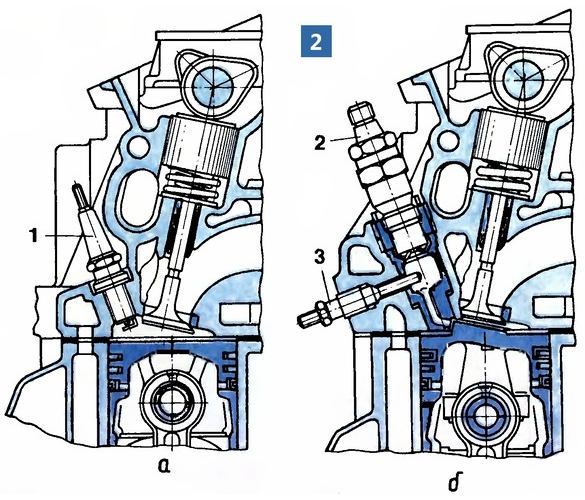

А есть изменения, уйти от которых просто невозможно: дизелю нужны поршни с более массивными стенками и днищем — не только по условиям прочности, но и для лучшего отвода тепла. Далее. Легковые дизели сегодня имеют только двухполостные камеры сгорания (см. статью «Какие бывают дизели» «За рулем», 1983, № 11), а значит, нужна иная конструкция головки цилиндров. Из-за вертикального расположения клапанов, как правило, ее не удается обрабатывать на том же оборудовании, что и головку бензинового мотора. Правда, для дизеля ФИАТ-127 нашли компромиссное решение, сохранив наклонное расположение клапанов (рис. 2). Однако это, в свою очередь, потребовало изготовить поршни с вытеснителем весьма сложной формы, а полученную в результате конфигурацию камеры сгорания все же нельзя считать наилучшей.

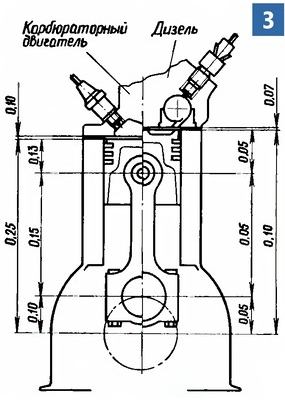

Еще одно «но». Организация рабочего процесса у дизелей во многом зависит от величины надпоршневой щели — расстояния между днищем поршня в ВМТ и «огневой» поверхностью головки цилиндров. На величину надпоршневого зазора влияет точность обработки блока, шатунов, поршней, коленчатого вала и податливость прокладки головки цилиндров. Поскольку в карбюраторном двигателе влияние надпоршневого зазора при степени сжатия около 8,5 невелико (смесеобразование идет в основном вне камеры сгорания), детали, определяющие этот зазор, имеют более широкие допуски при изготовлении (рис. 3). Значит, при использовании имеющегося оборудования и методов сборки, приемлемых для карбюраторного двигателя, будет непросто гарантировать надпоршневой зазор в узких пределах, необходимых дизелю.

Из-за характера изменения нагрузок у дизеля возможны ускоренные износы и даже разрушения в приводах распределительного вала и масляного насоса, вполне надежно работавших на бензиновом моторе. Существенно большее давление газов у дизеля вызывает почти двукратное увеличение потерь на трение в механизмах. Отсюда — повышенный нагрев масла, из-за которого нужен масляный радиатор. Вдобавок масло в дизелях быстрее стареет: отчасти из-за более высокой температуры, отчасти вследствие повышенного содержания кислорода в отработавших газах, проникающих в картер. Вот почему в конвертированных дизелях приходится увеличивать размеры масляного фильтра или чаще менять его элементы.

Наконец, вспомним о самых дорогих агрегатах дизельного двигателя, без которых опять-таки не обойтись, — топливном насосе, форсунках, свечах накаливания. Для того, чтобы компенсировать увеличенную отдачу тепла в стенки двухполостных камер сгорания, повышают до 21—23 степень сжатия; это, в свою очередь, затрудняет пуск и требует установки в дополнительных камерах свечей накаливания, а также более энергоемкого аккумулятора и мощного стартера. (В Болгарии с ее мягким климатом такой стартер не понадобился, но для пуска при низких зимних температурах мощности штатного стартера может и не хватить.)

Как видим, конвертация бензиновых двигателей в дизель связана с множеством проблем. Занимаются ею давно. Первые попытки, предпринятые еще в 20-х и начале 30-х годов, не получили в свое время продолжения. Во-первых, карбюраторные моторы тогда, как правило, имели нижнеклапанный газораспределительный механизм, непригодный для дизелей. Во-вторых, у них была низкая (4—5) степень сжатия, и детали обладали малой надежностью при нагрузках, характерных для дизельного процесса.

В последующем стали проектировать «универсальные» моторы с усиленным силовым механизмом, которые можно было выпускать и в дизельном и в карбюраторном вариантах. Не найдя распространения на грузовиках из-за большой массы карбюраторного варианта, они закрепились на некоторых легковых автомобилях («Даймлер-Бенц», «Ровер» и др.).

Дальнейшее развитие карбюраторных двигателей было связано с заметным ростом степени сжатия и максимального давления сгорания. Блоки цилиндров, детали шатунно-поршневой группы стали потому значительно жестче, что создало предпосылки для более успешного конвертирования их в дизели при рабочем объеме 1800—2200 см3. Естественно, они появились вначале там, где этому помогали экономические условия (цена топлива, налоги и т. д.), — в Италии, Англии, Франции. Из них наиболее известен «Пежо-инденор», устанавливаемый, например, на часть продаваемых за рубежом «волг».

В целом накопленный на сегодня опыт говорит о том, что при увеличении масштабов выпуска конвертированных дизелей (даже наиболее удачных) и росте требований к ним их конструкция начинает постепенно отступать от исходной карбюраторной. Поэтому сегодня конструкторы, опираясь на последние достижения в технологии и создании высокопрочных материалов, проектируют новые двигатели, заранее рассчитанные на параллельное производство в двух вариантах — карбюраторном и дизельном.

Возможна ли установка газового оборудования на дизельном двигателе

Последнее обновление — 2 апреля 2020 в 13:40

Постоянный рост цен на дизельное топливо заставляет многих автовладельцев задумываться над вопросом о возможности установки ГБО на дизельный двигатель своих автомобилей. Чисто технически это сделать вполне реально, но решение этой задачи наталкивается на два серьёзных сомнения:

- Будет ли это целесообразно с точки зрения экономии

- Потребует ли это переоборудование внесения необратимых изменений в конструкцию мотора, насколько оно уменьшит его ресурс и снизит общие технические характеристики автомобиля

Получив ответы на эти вопросы, владельцы авто смогут определиться, стоит ли им переделывать двигатель своего автомобиля с дизеля на газ или лучше и выгоднее оставить всё как есть.

Варианты установки ГБО на дизель

Воспламенение топлива, в дизельном двигателе, происходит в камере сгорания за счёт впрыска его под давлением в сжатый воздух.

Поэтому в настоящее время используется два технических решения, позволяющие поставить обычное газовое оборудование на любой дизельный двигатель. Разница между ними принципиальная:

- Полная переделка мотора под систему электрического/искрового зажигания (доработка ЦПГ, ГРМ, ГБЦ, изменение степени сжатия из-за возможной детонации), где газ будет воспламеняться от бензиновых свечей. Технические изменения будут безвозвратными и полностью исключат возможность использования Д/Т. Это очень дорогое изменение, которое потребует не только привлечения высокооплачиваемых профессионалов, но и проведения сложных инженерных расчётов. На частном транспорте такое делается крайне редко.

Наиболее удачные примеры – только заводского производства газовых моторов (КамАЗ, Скания, ЯМЗ, Ивеко), которые работают только на метане.

Также существуют заводские модели газодизелей на метане. Например VOLVO (Вольво) FH/FM и КамАЗ 5490 NEO с силовой установкой Mercedes-Benz. Но такие машины пока не получили широкого применения.

Принцип работы газодизельного двигателя

Переход на газовое топливо осуществляется при помощи переключателя из салона авто после прогрева мотора, либо автоматически. Управляется процесс подачи газа электронным блоком управления ГБО установки.

Газ на дизельный двигатель подаётся дозированно с помощью форсунок во впускной коллектор. Откуда смешиваясь с воздухом, на такте впуска, он поступает в цилиндры через впускные клапаны. Затем в сжатую поршнем газовоздушную смесь (такт сжатия) распыляется дизельное топливо, где из-за давления и температуры происходит взрыв. Д/т здесь выступает как запал, так как температура возгорания газа выше солярки и сам он не может воспламениться.

Виды топлива, которые может потреблять дизель на газу

Переделать мотор на систему двойного топлива можно только под конкретный вид газа. Либо это будет метан, либо – пропан-бутановая смесь.

Сделать дизель на метане дороже, но он будет работать с лучшим экономическим эффектом, чем вариант с пропаном. К тому же метан дешевле. При подаче пропана на дизель вклад в общий расход горючего не будет превышать 30-50%. А вот долю потребления метановой компоненты можно увеличить до 80%. Всё зависит от режима работы ДВС, где учитываются:

- скорость автомобиля;

- время года (лето, зима);

- нагрузка на ТС;

- рельеф местности (горы, равнина);

- давление и температура газа;

- с турбонаддувом дизель или нет.

Преимущества и недостатки перевода дизеля на газ

Главным достоинством установки ГБО для метана, или пропан-бутановой смеси на дизельный двигатель является снижение расходов на топливо от 10-50%. Кроме того:

- происходит увеличение КПД, ресурса мотора. При этом мощность и крутящий момент остаются прежними, либо возрастают, в отдельных случаях, на 5-25%;

- повышается срок службы штатной топливной системы в 1,5-2 раза (большой плюс для систем Common Rail);

снижаются вредные выбросы выхлопа (дымность); - двигатель на газу работает мягче, снижается его шумность;

- понижение нагара, отложений в цилиндрах, камерах сгорания, сажевых фильтрах;

- сокращаются расходы на замену моторного масла;

- увеличивается пробег ТС при двухтопливном режиме движения;

не требуются переделки ДВС.

Из серьёзных недостатков:

- высокая стоимость переоборудования;

- увеличение времени и затрат на обслуживание, настройку, ремонт системы;

- поиск мест крепления баллонов, сокращение полезного объёма из-за них;

- повышение веса транспортного средства.

При ненадлежащем соблюдении технологии переоборудования, (например, неправильная установка или отсутствие датчика температуры на выпускном коллекторе) может ощутимо возрасти износ силовой установки. Так как в камере сгорания и выпускной системе при взрыве газовоздушной смеси и дизтоплива начинает образовываться высокая температура.

Дизельные транспортные средства, которые можно переоборудовать под газодизель

Любой двигатель на дизтопливе можно переделать под использование газа в качестве дополнительной составляющей. Не имеет значение, какой тип топливной системы применяется базово, механический топливный насос высокого давления (ТНВД), насос-форсунки или рампа/рейка «Коммон рейл». Также с бортовой сетью 12/24 V. С турбиной или атмосферный.

При этом расходы на модернизацию легкового автомобиля будут значительно меньше затрат на переделку мотора грузового автомобиля, из-за количества устанавливаемых баллонов, крепежа и мультиклапанов к ним или вентилей в случае с метаном. Также для двигателей с большим объёмом применяют 2 газовых редуктора.

Разной у них будет и окупаемость. Чем выше расход солярки, тем ощутимее экономия от использования газа. Для легковых машин с небольшим ежедневным пробегом окупаемость затрат на установку ГБО растягивается на долгие годы. В этом смысле больше выигрывает коммерческий автотранспорт, совершающий длительные регулярные рейсы. Период окупаемости таких машин 3-12 месяцев.

Также ответ на вопрос о том, выгодно ли переводить на альтернативный вид топлива или лучше и экономичнее оставить «чистый» дизель, зависит от характера эксплуатации автотранспорта.

Газовое оборудование на дизельный двигатель установленное на заводе

Заводская установка метанового оборудования – наиболее надёжный вариант, поскольку учитывает характеристики мотора. Но есть и ряд недостатков:

- ограниченный круг моделей, у которых такая опция предусмотрена;

- высокая цена заводской модификации.

Крупные автопроизводители создают подобную продукцию, полностью учитывая принципы работы современного дизельного двигателя на газу:

- монтируется надёжная система электронного управления, как правило, применяются премиальные производители;

- сеть датчиков (коленвала, синхронизации, детонации, температуры газового редуктора и выхлопа, давления газа, педали акселератора).

Заводской газодизель обеспечивает наиболее высокую экономию горючего при полном сохранении технических параметров ТС.

Отличие комплектаций ГБО для дизельного и бензинового моторов

В целом, основное отличие установки ГБО на дизельный мотор от бензинового мотора – применение специального блока электронного управления (ЭБУ для дизтоплива) и размещение температурных датчиков на выпускном коллекторе, для контроля и исключения перегрева деталей мотора.

Кроме того на ТС где используется ТНВД механического типа, устанавливается электромеханический актуатор, который ограничивает подачу дизельного топлива. В современных системах эта функция реализовывается эмуляцией сигналов электронной педали газа.

Установка ГБО на дизель в автосервисе

Не все компании, специализирующиеся на установке автомобильного газобаллонного оборудования, берутся за подобные заказы. Соглашаются лишь те, у кого имеются определённые знания, опыт в данном направлении и технические возможности на переоборудование. А если вопрос касается тяжёлой техники, грамотных специалистов ещё меньше.

О том как правильно выбрать установщика мы рассказали тут.

Но независимо нужно ли ставить ГБО на дизельные грузовики, легковой транспорт или сельхоз технику (тракторы и прочее), при должном подходе экономический эффект будет очевиден.

Можно ли дизель перевести на газ своими руками

Поставить самому все дополнительные устройства на дизельный силовой агрегат невозможно без наличия серьёзной инструментальной базы в личном подсобном хозяйстве, или гараже. Наиболее трудоёмкими операциями являются:

- Подключение газового оборудования.

- Адаптация/синхронизация штатной топливной системы.

- Установка контрольно-измерительной аппаратуры и электроники.

К тому же потребуется специальное программное обеспечение для настройки и регулировки системы. Но при наличии большого желания, переоборудование возможно.

Важно не забывать об обязательной регистрации дополнительной топливной установки, что является не быстрой процедурой. Где также потребуются соответствующие документы от СТО.

Стоимость переоборудования для грузовых и легковых автомобилей

Средние цены на полный комплект оборудования с учётом стоимости топливных баллонов для легковых машин начинается от 50 тысяч рублей, а для грузовых и пассажирских ТС – ГБО может стоить от 100 до 500 тыс. руб.! (подбирается всё индивидуально). Монтаж оборудования в специализированной компании стоит от 15-30 тыс. руб. В конечную цену нужно также включить расходы на легализацию сделанных изменений.