3.4.2. Рекомендации по эксплуатации

По конструктивному исполнению механизма резания рубительные машины делятся на дисковые и барабанные. Наибольшее распространение получили дисковые машины, используемые па лесопилыто-деревообрабатывающих и целлюлозно-бумажных предприятиях В свою очередь, дисковые рубительные машины в зависимости от формы ножевого диска подразделяются на машины с геликоидальным и плоским диском.

Машины с производительностью до 50 м3 щепы выпускают с геликоидальным диском. Особенностью этого тина машин является то, что в процессе рубки древесины в технологическую щепу возникают силы затягивания, которые обеспечивают необходимую величину и равномерность подачи. Рубка древесины на рубительных машинах производится в продольно-торцевом направлении по отношению к волокнам древесины, и усилия, возникающие при резании, достигают 5000 Н, что обусловливает повышенные требований к ножам и инструментальным сталям для их изготопления Кроме того, дли осуществления процесса резания на ма шипах с геликоидальным диском необходимо, чтобы угол заострения имел неременные значения по длине ножа

Заточка ножей. Угол заострения ножей увеличивается от центра диска к его периферии и для различных рубительных машин с геликоидальным диском имеет следующие значения

31°00′ 34°58′ —для МРН 25, 29°42′ 34° 42′ —для МРН 10 и МРН-30, 32°22′ 35°50′- для МРГ 18, 31°35′ 35°35′ — для МРГ 20, 32°37′ ЖМ’ — для МРГ 40, ЗГ40′ 35°40′ — для «Порман-66»

Ножи для машин с плоским диском имеют угол заострения 37 39″ Для обеспечения требуемых переменных углов заострения ножи затачивают на ножеточильных станках в специальном приспособлении, по стапляемом в комплекте с рубительной машиной. При закреплении ножей в приспособлении по 2 шт за счет деформирования ножу придается винтообразная форма, обеспечивающая при заточке переменный угол заострения

Кировский станкозавод выпускает полуавтомат ТчНР для заточки рубильных ножей, на котором благодари определенной кинематике воз можно получение неременных углов заострения ча ножая длиной до 730 мм Заточка ножей должна производиться с охлаждением Режимы заточки см в п. 312

После заточки ножи должны иметь прямолинейную режущую кромку (отклонение не более 0,3 мм на длине ножа), шероховатость задней ре жущей поверхности должна характеризоваться показателем Rα не более 1,25, допуск угла заострения должен быть ( 10′), (—30′)

Установка ножей. В ножевой диск рубительной машины устанавливают ножи постоянной ширины Для настройки ножей на размер по ширине используют специальные приспособления с различными регулиро вечными средствами В качестве таких регулировочных средств в основном используют металлические прокладки различной толщины, закрепляемые винтами па нижней опорной поверхности ножей Допускаемые отклонения ширины ножа с прокладками ±0,05 мм

При установке рубильных ножей и диск машины необходимо про следить, чтобы задний режущая поверхность ножей являлась продолже нием поверхности накладок Занижение этой поверхности ножа относительно.

Режущие кромки ножей, установленных в диске машины, должны лежать в одной плоскости при проверке на различных диаметрах диска (в центральной части и на периферии), разность к выпуске ножей не дотжна быть более 0,2 мм Для получении качественной щепы зазор между но¬жами и контрножами должен быть 0,5 I мм

Устройство и принцип работы дисковых рубительных машин, Основные параметры процесса рубки древесины

ЛАБОРАТОРНАЯ РАБОТА

Изучение рубительных машин

Назначение и классификация рубительных машин

Рубительные машины различных типов применяются для измельчения круглых лесоматериалов (балансов) и отходов в технологическую щепу, используемую для химической переработки, производства древесноволокнистых плит и другой продукции.

По конструктивным признакам рубительные машины подразделяются на барабанные и дисковые. В барабанных рубительных машинах режущие ножи размещены на поверхности вращающегося барабана. При рубке эти ножи совершают кругообразные движения, врезаясь в древесину под разными углами наклона, зависящими от толщины перерабатываемого древесного сырья. Вследствие этого щепа, получаемая на этих машинах, обычно имеет неодинаковое направление среза и неоднородна по фракционному составу. В дисковых рубительных машинах режущие ножи расположены на вращающемся в вертикальной, горизонтальной или наклонной плоскости диске под постоянным углом наклона как к поверхности диска, так и к направлению подачи. Резание древесины в этих машинах осуществляется под одинаковым углом к плоскости диска, а также при постоянных соотношениях режимов резания и затягивания балансов к ножам независимо от их толщины. Вследствие этого полученная щепа имеет практически одинаковое направление среза и по сравнению со щепой, нарубленной в обычных барабанных машинах, более равномерна по фракционному составу.

За последние годы создано много модификаций дисковых рубительных машин, отличающихся по условиям подачи древесины, форме поверхности диска, режиму резания и др.

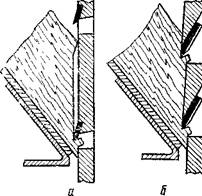

Различают дисковые машины с прерывистым и непрерывным процессом резания. Машины с прерывистым режимом резания (рис. 1, а) снабжены тремя-четырьмя ножами, процесс резания чередуется с прекращением подачи балансов. При таком режиме неизбежны удары в момент внедрения ножа в древесину, что ухудшает фракционный состав щепы и приводит к смятию поверхности реза. В машинах с непрерывным режимом резания (рис. 1, б) ножи постоянно находятся в контакте с древесиной, что создает более благоприятные условия резания и обусловливает получение щепы лучшего качества. Непрерывное резание древесины обеспечивается большим числом (10—16) режущих ножей на диске, приближенных к центру диска. Для толстых балансов непрерывное резание может быть обеспечено и при четырех-шести ножах.

По форме рабочей поверхности диска многоножевые машины делятся на машины с плоской (рис. 1, а) и геликоидальной (скошенной, рис. 1, б) поверхностями. Наиболее благоприятны условия резания в машинах с геликоидальной поверхностью диска, и щепа получается повышенного качества.

Ведутся разработки рубительных машин с безударным (нижним) выбросом щепы, с эвольвентными ножами, а также машины для получения щепы с заданными размерами по ее длине и толщине.

Рис. 1. Схема прерывистой и непрерывной рубки древесины на машинах с плоским (а) и геликоидальным (б) дисками

Используются в производстве спиральные, одно- и двухконусные машины. Для переработки реек, горбылей и других мелких отходов деревообработки применяют дисковые машины с принудительной подачей, осуществляемой специальными питателями .

По способу подвода балансов к ножевому диску различают рубительные машины с наклонным и горизонтальным питающими патронами. Патрон имеет угол наклона к горизонту 45—52°, а также разворот от продольной оси вала машины на угол 10—30°. В этих машинах резание осуществляется под углом к оси бревна. Подобного типа машины в основном служат для рубки балансов длиной до 3 м. Для рубки длинных балансов (6—6,5 м ) применяются машины с подачей в горизонтальной плоскости. Длинные балансы специальным конвейером подаются к ножевому диску под углом 45—38°. При использовании этих машин не требуется постройка высоких зданий, а также массивных фундаментов. Губительные машины изготовляются с верхним или нижним выбросом щепы. При верхнем выбросе щепа специальными лопатками направляется по трубопроводу (щепопроводу) в циклон или бункер. Отсюда щепа поступает на сортирование и далее на варку. При нижнем выбросе щепа попадает на расположенный под машиной транспортер или в бункер.

Устройство и принцип работы дисковых рубительных машин, Основные параметры процесса рубки древесины

Основной рабочий орган любой дисковой машины — ножевой диск, закрепленный на валу, который вращается в двух или трех подшипниках. Устройство дисковой рубительной машины рассмотрим на примере машины МРН-100/АЗ-01 (рис. 2) .

Дисковая многоножевая рубительная машина состоит из следующих узлов (рис. 2, а): станины /, на которую монтируются подшипники и контрнож, кожуха 5, подшипников 2, являющихся опорами вала, ножевого диска 6 с маховиком 7 (маховик имеется у машин не всех типов), загрузочного патрона 3, тормозного устройства, уменьшающего продолжительность выбега после остановки машины (имеется у машин не всех типов), муфты 8, передающей вращение от двигателя валу машины (при соосной схеме установки двигателя), устройства для проворачивания, лопаток 4 для выброса щепы (при нижнем выбросе лопатки отсутствуют). Опорами вала ножевого диска обычно являются сферические роликоподшипники. В некоторых конструкциях в подшипнике с лицевой стороны монтируют дополнительно упорный подшипник, воспринимающий осевую составляющую силы, возникающей при рубке балансов. Подшипники вмонтированы в стальные стаканы, которые могут с помощью винтового устройства 11 перемещаться с валом, диском и маховиком вдоль чугунных корпусов подшипников. Войлочные или севанитовые уплотнения предохраняют подшипники от попадания пыли и вытекания смазки.

Диск (рис. 2, б) имеет наклонные (по ходу) относительно радиуса сквозные окна для выхода щепы. В гнезда окон вставляют „режущие ножи 10, которые располагают на специальных опорах, установленных на теле диска. Прижим ножей обеспечивается держателями с помощью болтов.

Бревно к ножевому диску подается через патрон, монтируемый с лицевой стороны машины. Внутренняя часть патрона футеруется съемными защитными листами. Внизу патрона установлены контрножи. У некоторых типов машин питающий патрон (рис. 3) относительно ножевого диска может располагаться:

1) с одним углом наклона к горизонтальной плоскости;

2) с дополнительным углом разворота в горизонтальной плоскости (в этом случае питающий патрон имеет два угла наклона;

3) с одним углом разворота только в горизонтальной плоскости. Некоторые типы машин имеют патроны со скошенным дном под углом .

Принцип работы дисковых рубительных машин заключается в следующем. Древесное сырье, подвергаемое измельчению в щепу, по питающему патрону подают под вращающиеся ножи диска. Каждый нож отрезает (отрубает) кусок древесины толщиной h (рис, 4), равной выпуску режущих ножей за плоскость диска. Отрубаемая древесина распадается на отдельные элементы (щепу), которые сквозь подножевую щель проходят на приводную сторону диска, а затем удаляются из машины.

Дата добавления: 2018-05-02 ; просмотров: 1492 ; Мы поможем в написании вашей работы!

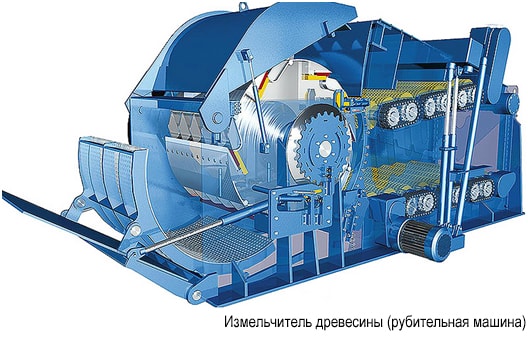

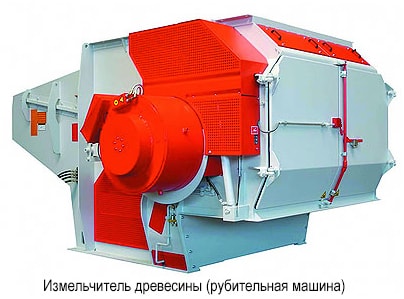

Машины для измельчения древесины

Стационарные рубительные машины и шредеры

Синонимы понятия «Рубительная машина», часто употребляемые в лесной отрасли: рубильная машина, дробильная машина, измельчитель древесины, шредер, рубилка, дробилка, чиппер.

Разговор о машинах, предназначенных для измельчения древесины, стоит начать с определения товарного продукта, производимого этими машинами.

Виды измельченной древесины определяются ГОСТ 2324678 «Древесина измельченная. Термины и определения».

Измельченная древесина — это древесные частицы различной формы и величины, получаемые в результате механической обработки. К измельченной древесине относятся щепа, дробленка, стружка, опилки, древесная мука, древесная пыль. Указанный ГОСТ определяет следующие виды измельченной древесины:

- Технологическая щепа (требования определяются ГОСТ 1581583).

- Зеленая щепа (щепа, содержащая примеси коры, хвои и/или листьев).

- Топливная щепа (общих требований не существует — такое положение объясняется тем, что фракционный состав щепы, предназначенной для сжигания, определяется в основном конструкцией топки).

- Дробленка (древесные частицы, полученные при измельчении древесины на дробилках и молотковых мельницах).

- Древесная стружка (тонкие древесные частицы, образующиеся при резании древесины).

- Древесные опилки (мелкие частицы древесины, образующиеся в процессе пиления).

- Технологические древесные опилки (опилки, пригодные для производства целлюлозы, древесных плит и продукции лесохимических и гидролизных производств).

- Древесная мука (древесные частицы заданного гранулометрического состава, полученные путем сухого механического размола древесины).

- Древесная пыль (несортированные древесные частицы размером менее 1 мм).

Измельченная древесина может быть получена как отход основного производства или произведена для определенного использования на специализированной линии.

Различают несколько уровней или степеней дробления древесины:

- Первичное измельчение древесины, при котором формируется в основном длина частиц. Наиболее распространенный способ — получение щепы в рубительных машинах различного типа. Первичное измельчение — наиболее энергозатратная операция, поскольку на этом этапе разрыв волокон древесины происходит поперек них — в направлении максимальной прочности древесины.

- Доизмельчение древесных частиц, то есть дополнительное измельчение щепы, стружки в стружечную или волокнистую массу, частицы которой имеют вполне определенные размеры, необходимые для целлюлозного, плитного и прочих производств.

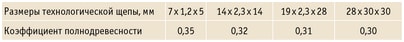

Таблица 1. Требования к качеству технологической щепы

Таблица 2. Породы древесины, используемые для изготовления щепы

Таблица 3. Коэффициенты полнодревесности

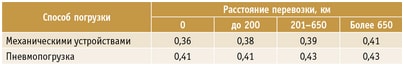

Таблица 4. Коэффициенты для перевода насыпного объема щепы в плотный при перевозках железнодорожным транспортом

Продуктом первичного измельчения с нормируемыми параметрами является технологическая щепа — сыпучий материал, частицы которого в среднем имеют примерно 25 мм в длину, 20 – 30 мм в ширину и 3 – 6 мм в толщину. Весьма универсальный по применению — его можно использовать не только в плитном производстве, но и в целлюлозном, гидролизном и в качестве топлива. По показателям качества технологическая щепа должна соответствовать требованиям, указанным в табл. 1.

Для получения кондиционного продукта с определенным содержанием фракций щепу сортируют. Для сортировки обычно используют виброустановки с наклонными ситами, имеющими определенные размеры ячеек. Крупная фракция с верхнего сита может быть повторно измельчена, а мелкие частицы с поддона — направлены на сжигание. Крупную фракцию щепы доизмельчают в дезинтеграторах — малых рубительных машинах преимущественно барабанного типа со специальной перфорированной решеткой, установленной под барабаном. В таких машинах можно также измельчать кусковые отходы лесопиления и деревообработки. Полученную после сортирования щепу добавляют к основной массе технологической щепы.

Учет щепы ведут в насыпных кубометрах, которыми характеризуется «кажущийся» объем древесины, со всеми пустотами в измеряемом объеме щепы, и в плотных кубометрах — по этому показателю можно судить об объеме собственно древесины. Для перехода от одной меры к другой используется коэффициент полнодревесности (табл. 3), который показывает, сколько плотных кубометров содержится в одном насыпном кубометре щепы.

Для несортированной щепы коэффициент полнодревесности принимают равным 0,32. Учет производят с округлением до 0,1 м 3 .

Для перевода насыпного объема щепы в плотный при перевозках железнодорожным транспортом применяют коэффициенты, указанные в табл. 4.

Для перевода насыпного объема щепы в плотный при перевозках автомобильным транспортом применяют следующие коэффициенты:

- 0,36 — до отправки потребителю.

- 0,40 — на расстояние до 50 км.

- 0,42 — на расстояние более 50 км.

Щепу, получаемую в рубительных машинах, обычно хранят в бункерах или на открытой асфальтированной или бетонной площадке в куче. Длительное кучевое хранение сыпучей древесины чревато ее загниванием. Загнивание всегда сопровождается повышением температуры внутри кучи, вплоть до самовозгорания древесины (на лесопильных предприятиях такое случалось, например, в больших отвалах обзольных реек, коры и опилок, хранившихся в течение нескольких лет).

Длительное хранение хвойной щепы приводит к тому, что в получаемой из нее стружке возрастает доля мелкой фракции. Как показывают исследования, за 12 месяцев открытого хранения средняя плотность сосновой щепы падает на 5%, буковой — на 10%, а доля мелкой фракции при измельчении такой щепы возрастает соответственно на 30 и 11%. Присутствие в щепе таких компонентов, как кора или опилки, снижает ее водородный показатель pH на 3 – 4 единицы за 4 – 5 месяцев хранения (то есть повышается кислотность щепы). Такие изменения могут сказываться на стабильности технологического процесса при дальнейшем использовании щепы. К тому же при открытом хранении щепа неизбежно загрязняется песком, устранить это загрязнение можно только промывкой. Поэтому предприятиям следует обратить внимание на условия хранения и отгрузки щепы.

Выбор предпочтительной технологии измельчения и подбор оборудования определяются исходя из конкретных условий производства и в зависимости от имеющегося сырья, требований к конечному продукту и объема производства.

Машины для измельчения древесины можно классифицировать по следующим критериям:

- Отрасли применения — лесозаготовка, лесопиление, деревообработка и мебельное производство, плитные и ЦБ производства, утилизация отходов.

- Типу рабочего органа машины — дисковая, барабанная (барабанные машины могут быть ножевые, резцовые или молотковые) и роторная (так называемые шредеры).

- Мобильности — стационарные или мобильные машины.

- Типу загрузки — горизонтальная или наклонная (машины с наклонной загрузкой не имеют привода подачи, и загрузка сырья происходит под собственным весом; машины с горизонтальной загрузкой могут иметь привод подачи или загружаться с подающего транспортера).

- Типу выгрузки материала — вверх в циклон или кучу либо вниз на транспортер или приемный патрубок пневмотранспортной системы.

Сегодня как отечественные, так и зарубежные производители могут предложить измельчающие машины для переработки в щепу круглых и колотых лесоматериалов, низкокачественной древесины, отходов лесопиления и деревообработки, лесосечных отходов и древесного лома. Также в широком ассортименте выпускаются передвижные рубительные машины с различными типами привода для специального применения. Этот сектор рынка активно развивается, и ему можно посвятить отдельную статью.

Для получения технологической щепы применяют в основном дисковые и барабанные машины, тогда как роторные измельчители больше пригодны для получения топливной щепы.

Конструкция стационарных машин для получения технологической щепы традиционна, характеризуется высокой метало- и энергоемкостью. Эти машины по конструкции подразделяют на два основных класса: дисковые и барабанные.

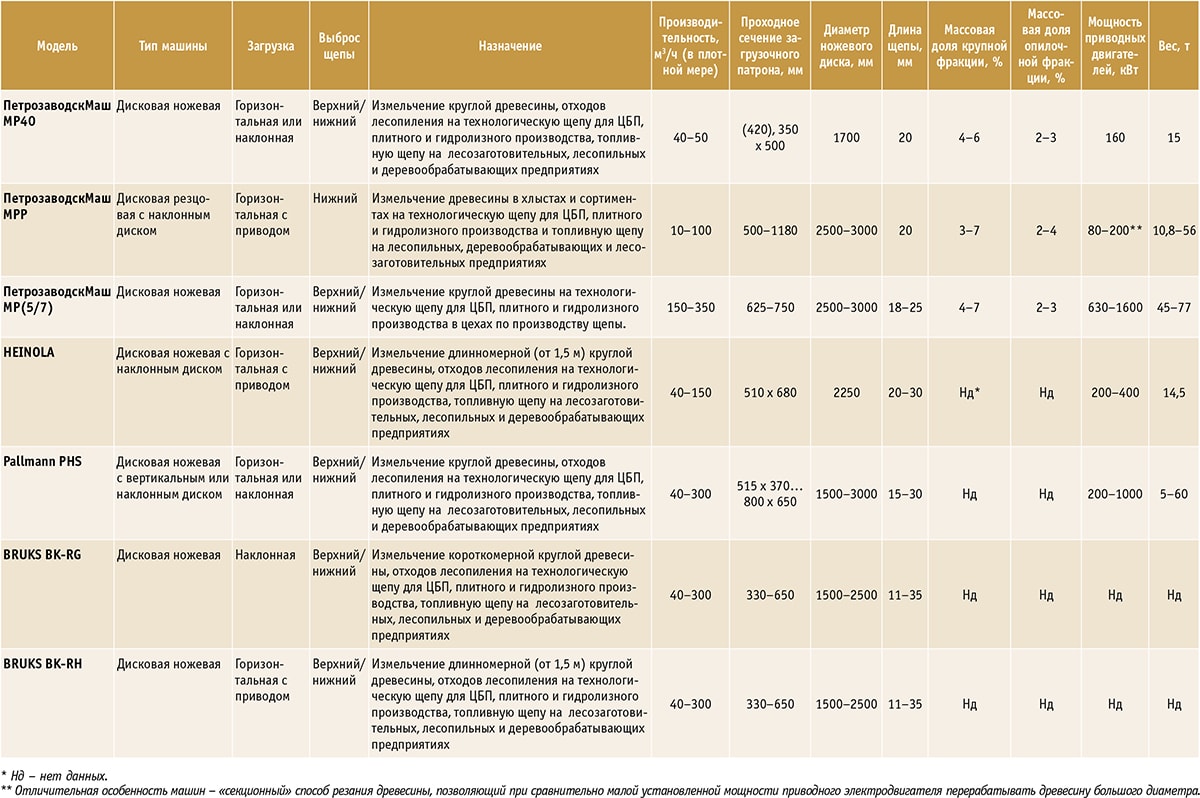

Таблица 5. Основные параметры дисковых рубительных машин некоторых производителей

Таблица 6. Основные параметры барабанных рубительных машин некоторых производителей

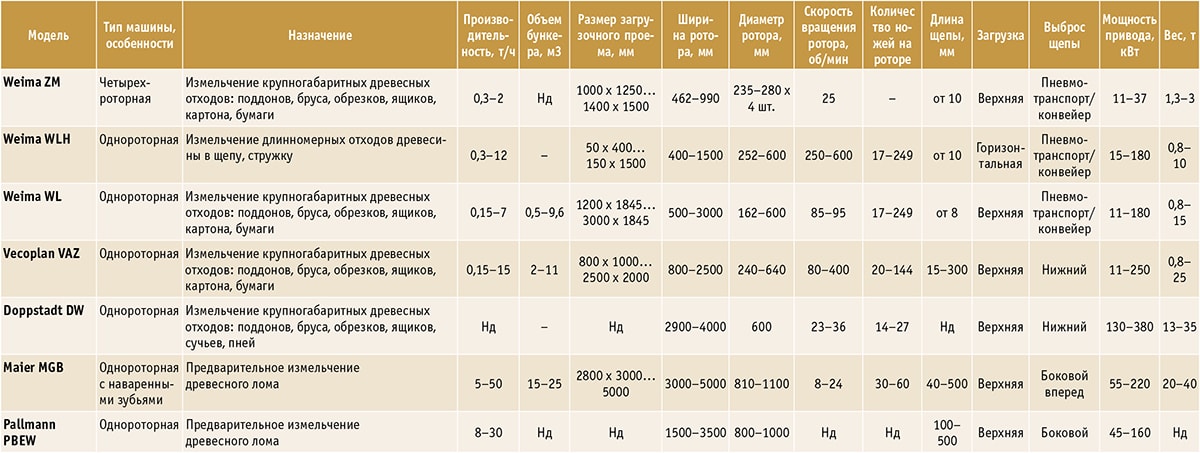

Таблица 7. Основные параметры роторных измельчителей некоторых производителей

Дисковые рубительные машины в основном предназначены для производства качественной щепы из круглых и колотых лесоматериалов, горбылей и реек.

В зависимости от длины загружаемого материала рубительные машины изготавливаются с вертикальным или наклонным рубительным диском.

В дисковых рубительных машинах резание древесины происходит под углом к волокнам древесины и осуществляется между ножами, установленными на ножевом диске (роторе), и контрножом, установленным на приемном патроне (патрубке). Здесь длина щепы определяется величиной выступа ножей на ножевом диске — ее можно изменять в небольших пределах. Режущие ножи могут быть размещены радиально или под углом к радиусу диска; такие ножи называют геликоидальными (считается, что геликоидальные ножи лучше затягивают древесину). Раскалывание древесины вдоль волокон происходит вследствие смещения срезанного слоя и удара о внутреннюю поверхность станины. Толщина щепы не регулируется, и доля плоских частиц, как правило, получается больше, чем в барабанных машинах.

Загрузка материала в дисковые рубительные машины обычно осуществляется горизонтально с подающего транспортера. Иногда крупные рубительные машины оснащаются собственным приводом подачи. Для загружаемого материала малой длины предусмотрено исполнение дисковых рубительных машин с наклонной подачей материала. В этом случае подающий транспортер помещается над рубительной машиной и материал подается к ножам под действием собственного веса.

Выброс щепы может происходить вниз (на отводящий конвейер или в приемный патрубок пневмотранспортной системы) или вверх (в циклон или кучу). Благодаря высокой скорости вращения ножевой диск действует здесь как вентилятор, позволяя выбрасывать щепу на значительное расстояние. В связи с этим для машин с нижним выбросом щепы необходимо учитывать отвод воздуха.

Основными узлами дисковых рубительных машин являются: ножевой диск (ротор), патрон, кожух, муфта с тормозом и приводной электродвигатель, установленный на общей станине, щит и пульт управления. Наличием тормоза не стоит пренебрегать, так как выбег ротора после выключения может занять много времени, что может быть критично при необходимости срочной смены ножей. Основные параметры дисковых рубительных машин некоторых производителей приведены в табл. 5.

Щепа, произведенная на дисковых рубительных машинах, в сравнении со щепой, приготовленной на барабанных машинах, более однородна по длине, а доля крупной и опилочной фракции в ней меньше. Однако по размеру проходного сечения эти машины проигрывают барабанным.

Барабанные рубительные машины

В рубительных машинах барабанного типа рабочим инструментом является ротор (барабан) с закрепленными на нем режущими ножами или резцами. Барабан может быть как цельным (тогда щепа поступает в подножевые впадины), так и полым (тогда щепа поступает в барабан). Загружаются машины такого типа в основном горизонтально с подающего транспортера и оснащаются вальцовым приводом подачи с механическим или гидравлическим прижимом, однако существуют и машины с гравитационной загрузкой (свободной засыпкой) сырья. Такая загрузка применяется для короткомерных материалов — до 1,5 м длиной. Выгрузка щепы осуществляется вниз, на транспортер или в приемный патрубок пневмотранспортной системы.

Барабанные машины обычно имеют большое проходное сечение (до 1000 х 1600 мм), что позволяет перерабатывать в щепу крупномерный материал, однако качество получаемых частиц ниже, чем в дисковых машинах, зачастую они выходят чрезмерно длинными. При этом длина частиц увеличивается с нарастанием скорости подачи материала и уменьшается с повышением частоты вращения ротора и увеличением количества ножей на нем. Для стабилизации фракционного состава щепы механизм резания оснащается перфорированным поддоном (ситом), размер отверстий которого определяется назначением машины и требованиями к продукту. В зависимости от конструкции барабана такие рубительные машины могут производить щепу основной фракции длиной 4 – 12 или 10 – 35 мм, а в машинах для предварительного измельчения длина щепы доходит до 200 мм. Таким образом, полученная в барабанных машинах щепа, кроме стандартного использования, может находить применение в качестве микрощепы для коптилен или исходного материала в пеллетном производстве, а также как макрощепа для изготовления длинной узкой стружки, применяемой в производстве плит OSB.

Основное преимущество барабанной рубительной машины перед дисковой — широкий, универсальный спектр применения. Практически весь древесный сортимент — кругляк, отторцовка, горбыль, рейка, обрезки, кривоствольная и тонкомерная и даже предварительно раздробленная древесина — может быть переработан этой машиной. Кроме того, при переработке сучьев, веток и короткомерных отходов лесопиления и деревообработки барабанные машины показывают более высокую производительность, что при прочих равных условиях достигается за счет увеличенного сечения приемного окна загрузочного патрона. В подобных машинах также могут быть измельчены широкоформатные отходы плитных производств. Если раньше в определенных областях (целлюлозно-бумажная промышленность, производство MDF) предпочтение отдавалось дисковым рубительным машинам, то в последнее время и в этих областях все больше и больше применяются универсальные барабанные рубительные машины.

Измельчители (шредеры)

Кроме классических ножевых рубительных машин, на Западе выпускаются разнообразные машины для измельчения древесного утиля (поддонов, деревянной тары, кабельных барабанов, шпал, старой мебели и пр.). Такого рода измельчители, часто называемые шредерами, позволяют эффективно уменьшать объем, занимаемый отходами. Полученная измельченная фракция годится для дальнейшего использования, в основном в качестве топлива. В зависимости от установки машины, вида загружаемого материала и местных условий предусмотренный к дроблению материал может подаваться в приемный бункер измельчителя с помощью колесного погрузчика, ленточного транспортера или другой транспортирующей системы. Размеры и форма бункера могут быть разработаны исходя из требований заказчика. Для более эффективного измельчения и повышения производительности некоторые модели оснащаются гидравлическим толкателем, прижимающим материал к ротору измельчителя. Сила давления такого подпрессовщика регулируется автоматически, в зависимости от степени сопротивления материала вращению основного вала. В случае перегрузки и предельного давления на режущий вал толкатель автоматически снижает давление. Захват материала может также осуществляться приводными вальцами, равномерно подающими древесину к ротору измельчителя. Конструкция подающего механизма в этом случае аналогична механизмам подачи барабанных рубительных машин.

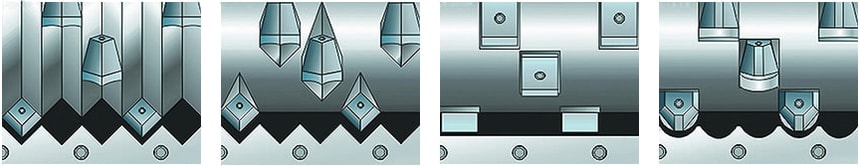

Рис. 1

В зависимости от назначения машины и ее мощности шредеры оснащаются роторами различной конструкции, диаметром от 250 до 1100 мм и имеют ширину до 5 м. Измельчение происходит между ножами ротора, вращающегося навстречу материалу, и ножами, закрепленными на станине. Роторы могут быть плоскими или профилированными и оснащаться наваренными зубьями или сменными зубцами, закрепляемыми на валу с помощью винтовых креплений. Ножи изготавливаются различной формы и способа крепления, а их количество варьируется от десятка до нескольких сотен. Возможные варианты ножевых роторов и способы крепления ножей на примере показаны на рис. 1 и 2.

Рис. 2

Некоторые варианты ножевых роторов и способы крепления ножей:

- V-ротор. Конструкция позволяет достичь максимальной производительности при минимальных энергозатратах, предотвращает нагрев материала за счет его изгибов и минимизирует износ ножей.

- Профилированный ротор с подвижными ножами, установленными в углублениях. обеспечивает большой зазор между ротором и неподвижным ножом.

- Плоский ротор с подвижными ножами, установленными в специальных карманах.

- Плоский ротор с квадратными подвижными ножами, увеличивающими поверхность среза.

- Плоский ротор с круглыми ножамидля минимизации износа в агрессивной среде.

Существуют также машины с двумя или более роторами. Во время работы такой системы материал подается на два вращающихся в разные стороны вала, оснащенных режущими дисками с зубцами. Они расположены так, что режущий диск одного вала всегда находится между двумя дисками другого. Материал в такой системе измельчается как продольно, так и поперечно. Размер измельченных частиц определяется шириной режущего диска и количеством зубцов.

Скорость вращения ротора в шредерах значительно ниже, чем в барабанных или рубительных машинах, — обычно 8 – 100 об/мин. В связи с низкой скоростью вращения ротора остаются низкими и показатели шумности таких машин. Для получения определенного размера фракции под измельчающим ротором устанавливают металлический экран (сито). Размер частиц на выходе определяется размером ячеек экрана.

Производительность шредеров зависит от типа перерабатываемого материала, вида отходов (их формы) и размеров калибрующего сита. Производительность самых мощных измельчителей достигает 30 т/ч.

Большинство шредеров оснащаются автоматикой защиты от перегрузки и реверсом для извлечения застрявшего материала. Основные параметры роторных измельчителей некоторых производителей приведены в табл. 7.

Заключение

Стационарные рубительные машины достаточно металлоемки и энергоемки, что в общем и определяет их стоимость. Обслуживание данного класса машин обычно сложностей не вызывает и сводится к своевременной чистке и замене ножей. Срок службы последних зависит от качества (чистоты) материала. Нередки и опасны случаи попадания металлических предметов в рабочие органы машины. Это приводит к выходу из строя обычно сразу нескольких ножей. Для предотвращения таких случайностей подающий транспортер рубительной машины желательно оснащать металлодетектором.

Кроме того, при проектировании участков измельчения следует обратить внимание на то, что дробилки (особенно с вертикальной загрузкой) испытывают при работе серьезные динамические нагрузки. Это определяет необходимость строительства собственного мощного фундамента и отделения прочих опорных конструкций от машины.

Рубительные машины, выпускаемые отечественными предприятиями, предназначены главным образом для работы в технологических потоках целлюлозно-бумажной, лесной и деревообрабатывающей промышленности. Их конструкция надежна, а качество производимой ими щепы соответствует требованиям стандартов. В отрасли накоплен большой опыт их использования.

Среди отечественных производителей стационарных рубительных машин следует отметить Петрозаводский завод бумагоделательного машиностроения. ЗАО «ПетрозаводскМаш» выпускает древесно-подготовительное оборудование, предназначенное для окорки древесины, переработки ее в щепу и подачи на склад или непосредственно на варку технологической щепы с требуемыми параметрами.

Машины для производства щепы разной конструкции и производительности предлагает также ОАО «Гатчинский опытный завод бумагоделательного оборудования» (ГОЗБО, бывший завод им. Рошаля). В настоящее время предприятие производит рубительное и размалывающее оборудование разных марок, оказывает услуги по их ремонту и сервисному обслуживанию. Кроме того, различные измельчающие машины выпускаются также группой предприятий «Энергомаш» и Жуковским заводом технологического оборудования.

Среди зарубежных производителей рубительной техники первенство традиционно принадлежит европейским и скандинавским компаниям, предлагающим все необходимые машины и системы для эффективной переработки древесины и даже комплексные установки. За рубежом выпускается также не имеющее аналогов в России специальное оборудование для измельчения городских хозяйственных и бытовых древесных отходов, строительных конструкций, транспортных поддонов, бруса, обрезков, ящиков, сучьев, пней и пр. Немаловажным фактором при выборе поставщика измельчающего оборудования является и то, что многие западные компании имеют инжиниринговые подразделения, предлагающие планирование надежных и экономичных производственных процессов, которое обеспечит организацию производства с оптимальными затратами.