Организация технического обслуживания и ремонта путевых машин ПМС-20 западносибирской железной дороги

Планируемый годовой объем путевых машин после капитального ремонта. Расчет действительного фонда времени оборудования за период работы. Число технических обслуживаний и ремонтов в ремонтном цикле. Главное назначение, принцип работы электробалластера.

Подобные документы

Понятие планово-предупредительной системы технического обслуживания (ТО) и ремонта автомобилей. Технологический процесс ТО и ремонта автомобиля, его основные элементы. Схема технологического процесса капитального ремонта автомобиля, его основные элементы.

курсовая работа, добавлен 28.04.2016

Расчет производственной программы, корректировка нормативной периодичности технических обслуживаний и капитальных ремонтов. Расчет трудоемкости операций, числа постов и линий при поточном методе техобслуживания и необходимой численности персонала.

курсовая работа, добавлен 05.04.2016

Расчет производственной программы технического обслуживания и ремонта подвижного состава. Расчет общего пробега автомобилей за календарный год. Расчёт показателей общей трудоёмкости по каждому виду технических воздействий, численности ремонтных рабочих.

курсовая работа, добавлен 26.03.2014

Характеристика подвижного состава по маркам и пробегу. Существующий технологический процесс ТО и ремонта автомобилей, расчет годовой программы, подбор необходимого оборудования. Проектирование приспособления для сборки крышек со стороны привода.

курсовая работа, добавлен 08.09.2011

Передвижные мастерские для технического обслуживания и ремонта дорожных машин. Отказы и неисправности реле-регуляторов. Оборудование для контроля, ТО и ремонта электрооборудования. Плановое техническое обслуживание №3. Перевозка машин по железным дорогам.

контрольная работа, добавлен 15.02.2010

Организация технического обслуживания на предприятии. Работы, выполняемые при текущем ремонте. Анализ технического обслуживания, кузовного ремонта и окраски. Финансовая деятельность предприятия. Производительность и эффективность ремонта автомобилей.

отчет по практике, добавлен 01.11.2015

Формирование трудовых коллективов предприятия. Годовой фонд рабочего времени штатного работника. Расчет трудоемкости технического обслуживания и текущего ремонта подвижного состава. Повышение экономической эффективности работы пассажирского предприятия.

контрольная работа, добавлен 29.10.2017

Определение количества технических обслуживаний и ремонтов лесных машин. Коэффициент технической готовности. Расчет трудоемкости работ по ТО. Определение численности производственных рабочих и ИТР. Определение площадей производственных участков.

курсовая работа, добавлен 10.03.2009

Организация системы ремонтов пути на перспективу в пределах отделения дороги: характеристика участков, определение норм периодического ремонта и разработка его плана. Проект организации путевых работ. Порядок определения расчетной снегозаносимости.

курсовая работа, добавлен 21.11.2010

Расчет годовой производственной программы исследуемого предприятия. Определение годовой трудоемкости технического обслуживания и ремонта по видам работ. Анализ управления производством на объекте проектирования. Мероприятия по охране труда в цехе.

дипломная работа, добавлен 10.09.2016

Дипломная работа: Модернизация путевой рельсосварочной машины

| Название: Модернизация путевой рельсосварочной машины Раздел: Рефераты по транспорту Тип: дипломная работа Добавлен 08:25:42 12 апреля 2011 Похожие работы Просмотров: 3479 Комментариев: 14 Оценило: 2 человек Средний балл: 5 Оценка: неизвестно Скачать | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наименование параметра | Норма |

| Номинальное напряжение питающей сети, В | 380 |

| То же, от дизель-электростанции, В | 400 |

| Число силовых фаз питающей сети | 2 |

| Число фаз вспомогательной сети | 3 |

| Частота, Гц | 50 |

| Наибольший первичный ток короткого замыкания, кА, не менее | 1,1 |

| Мощность при ПВ = 50 %, кВ·А, не менее | 170 |

| Режим работы сварочных трансформаторов при номинальной нагрузке (ПВ), не более | 50 |

| Номинальный длительный вторичный ток, кА |  |

| Наибольший вторичный ток, кА, не менее | 63 |

| Сопротивление короткого замыкания, мкОм, не более | 105 |

| Наибольшая мощность при коротком замыкании, кВ·А, не более | 600 |

| Сопротивление вторичного контура машины постоянному току, мкОм, не более | 20 |

| Номинальное усилие осадки при давлении 10 МПа (100 кгс/см 2 ), кН | 450±36 |

| Максимальное сечение свариваемых рельсов, мм 2 | 10 000 |

| Переключение ступеней автотрансформатора в процессе сварки | |

| Наибольшее рабочее давление в гидросистеме, МПа (кгс/см2) | 10 (100) |

| Усилие зажатия максимальное при давлении 10 МПа (100 кгс/см2), кН | 1250±100 |

| Величина осадки, мм, в пределах | 7,5. 15 |

| Наибольшая скорость осадки, мм/с, не менее | 20 |

| Скорость оплавления, мм/с | 0,07. 3,0 |

| Масса сварочной машины, кг, не более | 2600 |

| Масса насосной станции, кг, не более | 590 |

| Габаритные размеры сварочной машины, мм, не более | 1600X1030X1195 |

Рельсосварочные головки типа К-900 с системой управления на базе микропроцессора имеют возможность сваривать рельсы методом пульсирующего оплавления, однако невысокая начальная скорость осадки (до 25 мм/с) из-за отсутствия гидроаккумуляторов часто служит причиной образования неметаллических включений (окислов) в металле сварного шва рельсов из электростали.

Рельсосварочные головки типа К-922 являются машинами нового поколения. Пульсирующее оплавление является основным методом сварки рельсов на данных машинах. Эти головки предназначены для сварки рельсовых плетей с растяжением, подтяжкой и по «классической» технологии с выгибом петли. Машина К-922 в настоящее время в основном используется при строительстве новых путей для сварки плетей в междупутье, где головка имеет явное техническое и экономическое преимущество перед другими машинам.

В таблице 1.2 приведены технические характеристики контактной рельсосварочной головки К-922.

Таблица 1.2 – Технические характеристики рельсосварочной головки К-922

| Наименование параметра | Норма |

| Номинальное напряжение питающей сети, В | 380 |

| То же, от дизель-электростанции, В | 400 |

| Число силовых фаз питающей сети | 2 |

| Число фаз вспомогательной сети | 3 |

| Частота, Гц | 50 |

| Наибольший первичный ток короткого замыкания, кА, не менее | 1,1 |

| Мощность при ПВ = 50 %, кВ·А, | 211 |

| Режим работы сварочных трансформаторов при номинальной нагрузке (ПВ), не более | 50 |

| Номинальный длительный вторичный ток, кА | 24 |

| Наибольший вторичный ток, кА, не менее | 67 |

| Сопротивление короткого замыкания, мкОм, | 110 |

| Наибольшая мощность при коротком замыкании, кВ·А, не более | 500 |

| Сопротивление вторичного контура машины постоянному току, мкОм, не более | 20 |

| Номинальное усилие осадки при давлении 10 МПа (100 кгс/см 2 ), кН | 1200 |

| Максимальное сечение свариваемых рельсов, мм 2 | 10 000 |

| Наибольшее рабочее давление в гидросистеме, МПа (кгс/см 2 ) | 21 |

| Усилие зажатия максимальное при давлении 10 МПа (100 кгс/см 2 ), кН | 1250±100 |

| Наибольшая скорость осадки, мм/с, не менее | 40 |

| Масса сварочной машины, кг, не более | 3450 |

| Масса насосной станции, кг, не более | 590 |

| Габаритные размеры сварочной машины, мм, не более | 1895x1060x1300 |

Еще одной причиной возникновения дефектов в области сварных стыков рельсов является применение упрочнения их головок воздушно-водяной смесью. Данная технология является ненадежной по причине частого засорения форсунок закалочных устройств и попадания на охлаждаемый металл струй воды, что приводит к образованию в металле головки сварного стыка рельсов неблагоприятных закалочных структур со свойствами, отличающимися от свойств основного металла рельса. Такая структурная неоднородность по поверхности катания сварного рельса бесстыкового пути приводит к выкрашиванию этих областей металла.

В настоящее время применяют индукционные установки типа ИТТ5-250/2,4П для термообработки сварных стыков рельсов в пути в комплексе с машинами ПРСМ-4.

1.2 Модификации путевых рельсосварочных машин ПРСМ

Путевые рельсосварочные самоходные машины предназначены для сварки электроконтактным способом стыков рельсов тяжелого типа при строительстве и ремонте железных дорог.

Сварка рельсов может производиться как лежащих в пути, непосредственно по которому передвигаются машины, так и рельсов, уложенных вдоль этого пути – внутри или снаружи колеи.

Рельсовые плети длиной 800 м, на места капитального ремонта пути, доставляются с рельсосварочных предприятий (РСП) специальными рельсовозными составами РС-800, которые вмещают 12 плетей или 4,8 км пути. В 2008 году введен в эксплуатацию рельсовозный состав вместимостью 12 км пути. Использование такого состава позволяет более интенсивно вести укладку плетей и сократить время на капитальный ремонт пути.

Нижний предел температуры, при котором могут выполняться сварочные работы, определяется технологическим процессом на сварку рельсов, установленным потребителем, но ниже -20 0 С.

Машины обеспечивают выезд самоходом к месту сварочных работ и передвижение в процессе сварки от стыка к стыку с прицепным составом массой до 90 тонн.

Парк ПРСМ на сети дорог составляет 80 единиц. Из них ПРСМ-3 — 25 шт., ПРСМ-4 — 47 шт., ПРСМ-5 — 5 шт., ПРСМ-6 — 5 шт.

В 2006 году введена в эксплуатацию машина ПРСМ-6, которая оснащена индукционной установкой для дифференцированной термообработки сварного стыка с целью повышения его механических свойств и эксплуатационных характеристик, а также прессом для испытаний контрольных образцов.

На сегодняшний день основную часть работ по сварке рельсовых плетей выполняют машинами ПРСМ-3 и ПРСМ-4.

1.2.1 Машина ПРСМ-4

Путевая рельсосварочная самоходная машина ПРСМ-4 предназначена для сварки электроконтактным способом стыков рельсов тяжелого типа при строительстве и ремонте железных дорог.

Сварка рельсов может производиться как лежащих в пути, непосредственно по которому передвигаются машины, так и рельсов, уложенных вдоль этого пути – внутри или снаружи колеи на расстоянии до 2600 мм от оси пути.

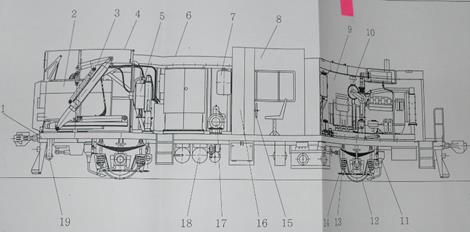

1- рама; 2- сварочное оборудование; 3- устройство для перемещения сварочного оборудования; 4- капот подъемный; 5- система охлаждения сварочной машины; 6- капот передний; 7- гидравлическое оборудование; 8- кабина; 9- капот задний; 10- силовая установка; 11- песочница; 12- блок колесно-моторный; 13- рессорное подвешивание; 14- передача рычажная тормоза; 15- тормоз ручной; 16- электрооборудование; 17- компрессор; 18- пневмотормозное оборудование; 19- устройство для подтягивания рельсов

Рисунок 1.3 — Общий вид путевой рельсосварочной самоходной машины ПРСМ-4

В таблице 1.3 приведены технические характеристики путевой рельсосварочной самоходной машины ПРСМ-4.

Таблица 1.3 – Техническая характеристика машины ПРСМ-4

| Наименование параметра | Норма |

| Габарит по ГОСТ 9238-83 | 02-Т |

| База по осям автосцепок , мм. | 13100 |

| Скорость конструкционная , км/ч | 65 |

| Скорость при транспортировке отдельным локомотивом или в составе поезда ,км/ч | 100 |

| Скорость с прицепным составом на площадке , км/ч | 80 |

| Масса прицепного состава ,т | 90 |

| Диаметр колес по кругу катания , мм | 950 |

| Рессорное подвешивание | одинарное с продольными балансирами |

| Запас топлива, т | 1,8 |

| Минимальный радиус вписывания в кривые на горизонтальном профиле ,м | 150 |

| Масса машины, т | 40 |

| Обслуживающий персонал (без учета персонала , необходимого для выполнения технологических операций) | 2 |

| Время приведения в рабочее или транспортное положение , мин. | 5 |

| Мощность силовой установки , кВт не менее | 200 |

| Машинное время сварки стыка рельса типа Р65, с не более | 240 |

1.2.2 Машина ПРСМ-3

Путевая рельсосварочная самоходная машина ПРСМ-3 предназначена для сварки электроконтактным способом рельсов, лежащих в железнодорожном пути в плети любой длины.

Машина может сваривать рельсы, уложенные внутри колеи, снаружи ее на расстоянии до 650 мм от рельса и непосредственно на колее, по которой передвигается.

В таблице 1.4 приведены технические характеристики путевой рельсосварочной самоходной машины ПРСМ-3.

Таблица 1.4 – Техническая характеристика машины ПРСМ-3

| Наименование параметра | Норма |

| Габарит по ГОСТ 9238-83 | 02-Т |

| База по осям автосцепок , мм. | 14620 |

| Скорость конструкционная , км/ч | 65 |

| Скорость при транспортировке отдельным локомотивом или в составе поезда ,км/ч | 80 |

| Скорость с прицепным составом на площадке , км/ч | 70 |

| Масса прицепного состава ,т | 40 |

| Диаметр колес по кругу катания , мм | 950 |

| Рессорное подвешивание | одинарное с продольными балансирами |

| Запас топлива, т | 1,1 |

| Минимальный радиус вписывания в кривые на горизонтальном профиле ,м | 150 |

| Масса машины, т | 66 |

| Обслуживающий персонал (без учета персонала , необходимого для выполнения технологических операций) | 6 |

| Время приведения в рабочее или транспортное положение , мин. | 20 |

| Мощность силовой установки , кВт не менее | 220 |

| Машинное время сварки стыка рельса типа Р65, с не более | 240 |

Каховский завод электросварочного оборудования делал попытки по модернизации машин ПРСМ-3.

На модернизированную машину ПРСМ-3 были установлены:

· дизель-электростанция мощностью не менее 350 кВт вместо старой маломощной;

· современная рельсосварочная машина К 922-1 с усилием осадки 120 тонн, что позволяет производить сварку вставок рельсов без деформации вставки в форму «петли»;

· подъемник сварочного комплекса КСМ 005 вместо качающейся рамы;

· пост охлаждения сварочного комплекса КСМ 005 вместо поста охлаждения ПРСМ-3;

· дополнительный дизель-генератор и мотор-насос для аварийных ситуаций;

· капот над подъемником со сварочной машиной;

· новая система безопасности движения;

· система обнаружения и тушения пожара.

Модернизированная машина ПРСМ-3 способна выполнять качественные работы по строительству скоростных железнодорожных путей.

В таблице 1.5 приведены технические характеристики модернизированной путевой рельсосварочной самоходной машины ПРСМ-3.

Таблица1.5 – Техническая характеристика модернизированной машины ПРСМ-3

| Наименование параметра | Норма |

| Габарит по ГОСТ 9238-83 | 02-Т |

| База по осям автосцепок , мм. | 14620 |

| Скорость конструкционная , км/ч | 65 |

| Скорость при транспортировке отдельным локомотивом или в составе поезда ,км/ч | 80 |

| Скорость с прицепным составом на площадке , км/ч | 65 |

| Масса прицепного состава ,т | 40 |

| Диаметр колес по кругу катания , мм | 950 |

| Рессорное подвешивание | одинарное с продольными балансир |

| Запас топлива, т | 1,1 |

| Минимальный радиус вписывания в кривые на горизонтальном профиле ,м | 150 |

| Масса машины, т | 63 |

| Обслуживающий персонал (без учета персонала , необходимого для выполнения технологических операций) | 2 |

| Время приведения в рабочее или транспортное положение , мин. | 5 |

| Мощность силовой установки , кВт не менее | 350 |

| Машинное время сварки стыка рельса типа Р65, с не более | 120 |

Так как данная модернизация по своей стоимости сопоставима с покупкой новой машины, она не получила широкого распространения, а ограничилась лишь экспериментальной моделью.

2. Модернизация грузоподъемного устройства

2.1 Разработка принципиальной схемы портала

Путевая рельсосварочная самоходная машина ПРСМ-3 проектировалась для одновременной работы с двумя сварочными головками типа К-355. На практике работы ведутся только с одной сварочной головкой по ряду причин:

— нехватка мощности питания трансформаторов сварочных головок, в результате получается низкое качество сварных стыков;

— при оснащении машин ПРСМ-3 сварочными головками нового поколения К-922, которые имеют большие габаритные размеры по сравнению с К-355, то размеры платформы не дают возможности разместить две сварочные головки.

Негативными последствиями работы с одной сварочной головкой являются:

— повышается износ металлоконструкции и шарнирных соединений устройства для перемещения сварочной машины (портала), вследствие наклонов и прекосов;

— сложность и неудобство проведения работ по перестановки сварочной головки с одной рельсовой нити на другой;

— необходимость применения физического труда.

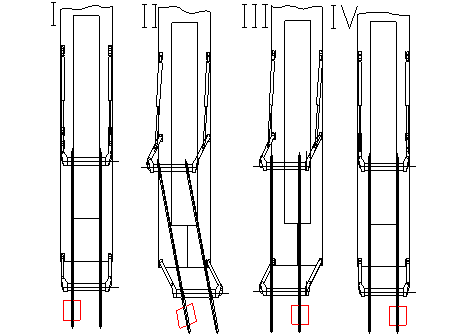

При выполнении сварочных работ для перестановки сварочной головкой с одной рельсовой нити на другую приходиться выполнять следующие операции:

I) Подъем сварочной головки после окончания сварки левой рельсовой нити;

II) Производится перекос портала и опускание сварочной головки в колею;

III) Портал наклоняется относительно оси пути (в данном случае влево), производят кантование сварочной головки вручную после чего ее поднимают;

IV)Портал выравнивается, сварочную головку выставляют над правой рельсовой нитью опускают ее и производят сварку.

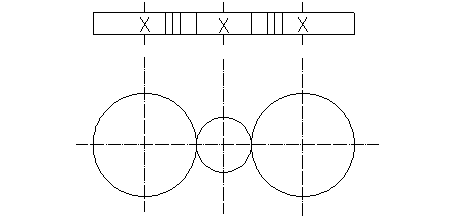

Рисунок 2.1 – Схема перестановки сварочной головки с одной рельсовой нити на другую.

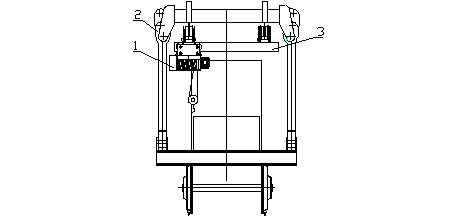

Проведя анализ устройства для перемещения сварочной оборудования установленного на машинах ПРСМ-3 на сегодняшний день, предложено установить поперечную балку с тельфером, которая позволит не наклоняя и не перекашивая портал перемешать сварочную головку с одной рельсовой нити на другую. Для того чтобы привести сварочную головку в рабочее положение необходимо обеспечить продольное перемещение поперечной балки, для этого поперечная балка подвешивается на ездовые балки. Так же требуется обеспечить подъем сварочной головки на высоту 1300 мм от головки рельса для установки ее на платформу машины.

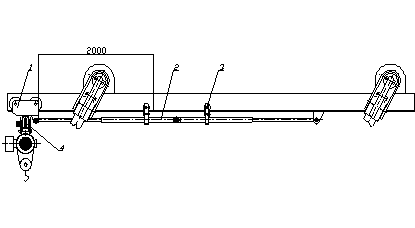

1- тельфер перемещения сварочной головки; 2- портал; 3- поперечная балка

Рисунок 2.2 – Схема установки поперечной балки

Для установки сварочной головки с одной рельсовой нити на другую обеспечивается поперечное перемещение тельфере 1 по поперечной балки на расстояние 1600 мм.

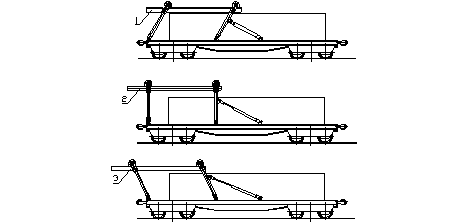

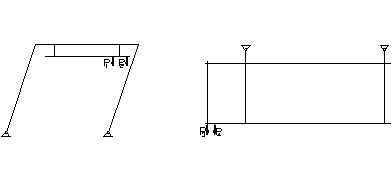

При подготовки машины ПРСМ-3 к работе портал переводят сначала из транспортного положения в нейтральное, а затем в рабочее.

1- транспортное положение; 2- нейтральное положение; 3- рабочее положение

Рисунок 2.3 – Схема подготовки портала к выполнению работ

В нейтральном положение производиться строповка и подъем сварочной головки для дальнейшей подготовки к работе. Для выполнения данной операции обеспечивается продольное перемещение поперечной балки на расстояние 2000 мм при помощи двух гидроцилиндров, которые перемещают каретку с подвешенной на ней балкой.

1- передвижная каретка; 2- гидроцилиндры перемещения каретки; 3- опорные ролики гидроцилиндров; 4- поперечная балка с тельфером

Рисунок 2.4 – Схема механизма перемещения поперечной балки

Так как гидроцилиндры перемещения каретки имеют ход штока 1120 мм, то для исключения их перекоса устанавливаются опорные ролики 3.

2.2 Расчет металлоконструкции портала

Цель расчета: проверить несущую способность металлоконструкции грузоподъемного устройства машины ПРСМ-3.

— на металлоконструкцию действуют нормальные и максимальные нагрузки рабочего состояния [1];

— группа режима работы портала 5К [1].

2.2.1 Выбор расчетных сочетаний нагрузок

В соответствии с [1], следует рассмотреть как минимум два сочетания расчетных нагрузок.

При первом сочетании (а) предусматривают следующую работу механизма: машина неподвижна, проводится подъем (резкий – для второго расчетного состояния) груза с земли.

При этом грузовая тележка должна находиться в наиболее опасных, с позиции нагружения, положениях (на консоли и в пролете).

При втором сочетании (b): тельфер с грузом в движении, происходит разгон (резкий – для второго состояния) или торможение.

При сочетании «а» действуют следующие виды нагрузок:

— вес тельфера с поперечной балкой;

— вес груза (включая грузозахватное приспособление) с учетом динамического коэффициента;

— горизонтальная нагрузка из-за превышения уровня одного из рельсов;

— нагрузка от максимальной силы ветра на груз и тельфер.

При сочетании «b»:

— вес портала с учетом коэффициента толчков;

— вес тельфера с поперечной балкой;

— вес груза (включая грузозахватное приспособление) с учетом коэффициента толчков;

— горизонтальные нагрузки из-за уклона оси пути и из-за превышения уровня одного рельса в кривых;

— нагрузки от максимальной силы ветра на груз и тельфер.

2.2.2 Определение действующих нагрузок

В практике краностроения применяют два метода расчета металлических конструкций (МК): метод допускаемых напряжений и метод предельных состояний.

Метод предельных состояний позволяет более эффективно использовать материал конструкции. На сегодняшний день он разработан для кранов, передвигающихся по рельсовому пути (мостовые, козловые, башенные, железнодорожные и т.д.), что позволяет применить его для расчета портала.

Согласно методу предельных состояний, определение несущей способности кранов ведется по расчетным нагрузкам, получаемым умножением величины действующей нагрузки на соответствующий коэффициент перегрузки ni , учитывающий ее возможное превышение.

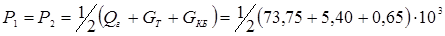

2.2.2.1 Нагрузки сочетания «а»

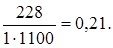

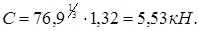

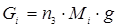

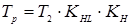

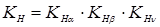

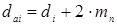

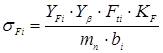

Равномерно распределенная нагрузка от соответствующего веса элементов портала

где n 1 – коэффициент перегрузки элементов МК, n 1 = 1,1 [1]; mi – масса i -ого элемента, кг; g – ускорение свободного падения, g = 9,81 м/с; li – расчетная длина элемента, м.

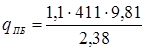

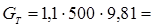

Распределенный вес ездовой балки пролетной рамы

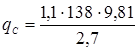

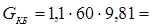

Распределенный вес стоек

Распределенный вес поперечной балки пролетной рамы

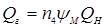

Вес элементов оборудования

где Mi – масса i -го элемента оборудования, кг; n 3 — коэффициент перегрузки элементов подвижного оборудования, n 3 = 1,1 [1].

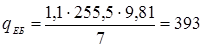

Вес тельфера

Вес передвижной поперечной кран- балки

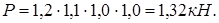

Вес груза при расчете по максимальным нагрузкам рабочего состояния

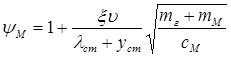

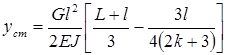

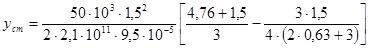

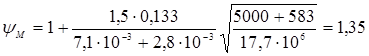

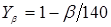

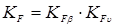

где n 4 – коэффициент перегрузки, определяемой в зависимости от группы режима работы машины, n 4 = 1,25 для группы 4К [1]; ψМ – динамический коэффициент нагрузки на МК для подъема груза с жесткого основания с подхватом согласно [1] определяется:

где уст – статический вертикальный прогиб конструкции от веса груза в месте его приложения, для портала согласно, м [1]:

где

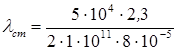

подвеса груза вследствие статического удлинения грузовых канатов от веса груза, м:

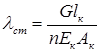

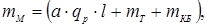

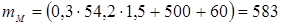

где l к – длина каната, l к ≈ 2,3 м, n – количество канатов, на которых подвешен груз, n = 2; Ек – модуль упругости каната , Ек = 1 ∙ 10 2 Н [1]; Ак – площадь каната , Ак = 8 ∙ 10 -5 м 2 ; m М – приведенная к точке приложения нагрузки масса конструкции, кг [1]:

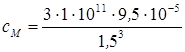

где а = 0,25…0,33; qр – распределенная масса рассматриваемой части пролетного строения, qр = 54,2 кг/м; m Т – масса тельфера, m Т = 500 кг; m г – масса груза, m г = 5000 кг; m КБ – масса передвижной балки , m КБ = 60 кг; Q Н – номинальный вес груза, принимаем исходя из реализации подъемной способности тельфера (грузоподъемность 5 т), что возможно при подъеме сварочного агрегата вследствие его зацепления на пути; υ – скорость подъема груза (υ = 8 м/мин = 0,133 м/с); сМ – приведенный к точке подвеса груза коэффициент жесткости конструкции:

Приведенная масса конструкции

Перемещение точки подвеса груза

Коэффициент жесткости см :

Статический прогиб

Динамический коэффициент

Вес груза

Q г = 1,25 ∙ 1,35 ∙ 50 ∙ 10 3 = 84,4 кН.

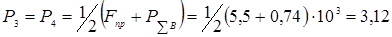

Горизонтальная перекосная нагрузка из-за превышения уровня одного из рельсов в кривых участках пути

где γ – угол наклона плоскости пути к горизонту из-за превышения уровня одного из рельсов, γ ≈ 6 0 – соответствует превышению в 150 мм.

F пр = 1,1 ∙ 50 ∙ 10 3 ∙ sin 6 0 = 5,5 кН.

Ветровая нагрузка на груз и тельфер

где

где p В – распределенное давление ветра в данной зоне высоты, Па; ΣAM – наветренная площадь груза и тельфера, ΣAM = 3м 2 – по фактическим обмерам.

Распределенное давление ветра рВ , Па:

где q В – динамическое давление (скоростной напор) ветра на высоте до 10 м над поверхностью земли , qb = 125 Па; k – поправочный коэффициент для фактической высоты, k = 1 [1]; с – аэродинамический коэффициент , с = 1,2 [1]; n 7 — коэффициент перегрузки , n 7 = 1[1].

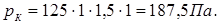

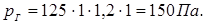

Распределенное давление ветра рВ , Па:

рВ = 125 ∙ 1 ∙ 1,2 ∙ 1 = 150 Па.

Статическое давление ветра

Динамическое давление ветра

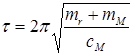

где mn – коэффициент пульсации скорости ветра, mn = 0,12 [1]; ξ В – коэффициент динамичности;τ — периода собственных колебаний портала, с:

Период собственных колебаний портала τ,с:

При τ = 0,11 коэффициент динамичности ξВ = 1,75.

Динамическое давление ветра

Суммарная ветровая нагрузка на груз и тельфер

Вес груза для сочетания «b» примем в зависимости от паспортного веса сварочной головки Q н .

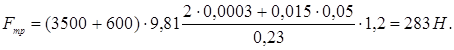

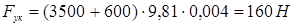

Вес сварочной головки Q н , кН:

где т a – масса сварочной головки, кг.

Qн = 3500 ∙ 9,81 = 34,34 кН.

Расчетом по формуле (2.3) при Q н =34,34 кН получено

В горизонтальной плоскости, кроме ветровой и перекосной нагрузки, учитываемых для сочетания «а» следует учесть нагрузки от уклона пути Fy в продольном профиле и нагрузки, возникающие при разгоне тельфера F р и инерционные нагрузки от раскачивания груза F и .

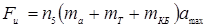

Нагрузка от уклона пути Fy , кН[1]:

где φ – угол уклона пути , φ = 10 0 .

Fy = 1,1 (3500 + 500+60) ∙ 0,176 ∙ 9,81 = 7,71 кН.

Инерционная нагрузка от раскачивания груза F и , кН[2]:

где n 5 – коэффициент перегрузки , n 5 = 1,2; amax – максимальное ускорение при разгоне или торможении тельфера , amax = 0,67 м/с 2 [2].

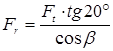

Нагрузки при разгоне тельфера Fp , кН[2]:

где n 6 – коэффициент возможного превышения принятого угла раскачивания, n 6 = 1,1; α – угол отклонения грузового каната от вертикали, α = 6 0 [1].

Fp = 34,34 ∙ 10 3 ∙ tg (1,1 ∙ 6 0 ) = 3,97 кН.

Расчетом по формуле (2.9) при Q н =34,34 кН получено

2.2.3 Определение усилий в элементах металлоконструкции портала

Нагрузки, связанные с весом груза и тельфера, передаются на МК в местах контакта ходовых колес тельфера с поперечной кран-балкой. Для расчета положение тельфера принято наиболее неблагоприятным с позиции нагружения портала – портал наклонен, тельфер находится в крайнем положении (рисунок 2.5).

Рисунок 2.5 – Расчетные схемы для сочетаний нагрузок «а»

Расчет усилий в металлоконструкции портала выполнен в программе APMStructure3D (приложение А).

2.3 Проверочный расчет тельфера

Цель расчета: определить диаметр ходовых колес тельфера и рассчитать цилиндрическую зубчатую передачу привода колес.

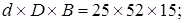

— тельфер перемещается по полке двутавра №20;

— момент вращения на ведомом валу Т=355 Н . м;

— частота вращения ведомого вала n=20 об/мин ;

— передаточное число u=2.

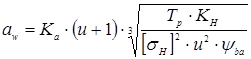

2.3.1 Выбор ходовых колес

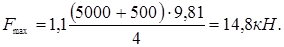

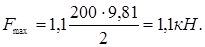

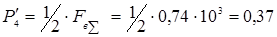

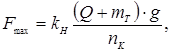

Максимальная статическая нагрузка на ходовые колеса Fmax , кН [7]:

где kн – коэффициент неравномерности распределения нагрузки на колеса, kн =1,1[7]; mT – масса тельфера; g – ускорение свободного падения; nк – число ходовых колес, nк =4.

Принят диаметр ходовых колес тельфера D=160 мм.

Выбранное колесо проверяют по напряжениям смятия в зависимости от типа контакта колеса с поверхностью катания, который обусловлен конструкцией колеса и типом поверхности. В качестве поверхности катания колеса выбрана полка двутавра.

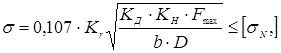

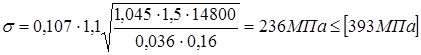

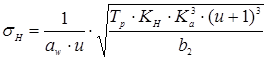

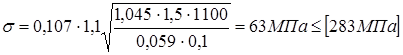

Напряжения смятия при линейном контакте s, МПа [7]:

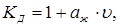

где Kr – коэффициент, учитывающий влияние тангенциальной нагрузки (силы трения) на напряжение в контакте, зависит от условий работы, Kr = 1,1 [7]; KД – коэффициент динамичности,

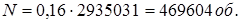

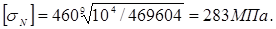

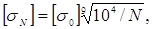

здесь B – ширина полки двутавра; r – радиус фасок полки двутавра; D — диаметр ходового колеса, м; Fmax – максимальная статическая нагрузка на колесо, Н; [sN ] – допускаемое напряжение при приведенном числе оборотов N за срок службы:

[s ] – допускаемое напряжение;

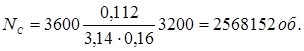

где NC – полное число оборотов колеса за срок службы.

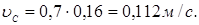

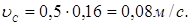

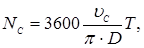

где uС – усредненная скорость передвижения колеса, м/с:

где β – коэффициент, зависящий от отношения времени неустановившегося движения tН (суммарное время разгона и торможения) к полному времени передвижения t, β=0,7 [7]; Т – машинное время работы колеса, Т=3200ч; u — коэффициент приведенного числа оборотов принимают в зависимости от отношения минимальной нагрузки на колесо Fmin к максимальной Fmax , u=0,16 [7].

Усредненная скорость передвижения колеса uС , м/с [7]:

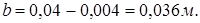

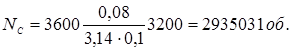

Полное число оборотов колеса за срок службы NС , об [7]:

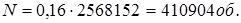

Приведенное число оборотов за срок службы N, об [7]:

Допускаемое напряжение при приведенном числе оборотов N за срок службы [sN ], МПа [7]:

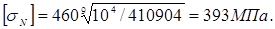

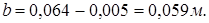

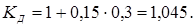

Рабочая ширина полки двутавра b, м [7]:

Коэффициент динамичности KД [7]:

Напряжения смятия при линейном контакте s, МПа [7]:

Условие выполняется, принимаем диаметр ходовых колес тельфера D=160мм.

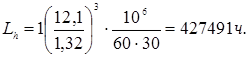

2.3.2 Выбор подшипников качения

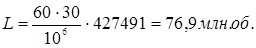

Динамическая грузоподъемность подшипников С, кН [6]:

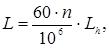

где L – расчетный ресурс, млн. об [6]:

где n – частота вращения, об/мин; Lh – ресурс подшипника, ч; P — приведенная нагрузка, Н; p – показатель степени, p=3 [6].

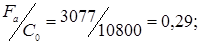

Приведенная эквивалентная нагрузка Р, кН [6]:

где Fr – радиальная нагрузка, Fr =14800Н; Fа – осевая нагрузка, Fа =3077Н; V — коэффициент вращения ,V=1,2 [6]; Kб – коэффициент безопасности, учитывающий динамическую нагрузку, Kб =1,1 [6]; KТ – температурный коэффициент, Kб =1,0 [6]; X,Y – коэффициенты радиальной и осевой нагрузки.

Предварительно принят шарикоподшипник радиальный сферический двухрядный №1210 ГОСТ 5720 с параметрами

Из отношения

Определено отношение

Так как 0,21 2 ; F Г — сопротивление от ветровой нагрузки на груз, Н [7]:

где АГ – наветренная площадь груза, АГ =5,8м 2 [7].

Распределенная нагрузка на единицу площади металлоконструкции pK , Па:

Распределенная нагрузка на единицу площади металлоконструкции p Г , Па:

Сопротивление от ветровой нагрузки на металлоконструкцию F К ,Н:

Сопротивление от ветровой нагрузки на металлоконструкцию F Г ,Н:

Сопротивление от ветровой нагрузки F В , Н:

Статическое сопротивление передвижению F пер , Н:

2.3.4 Расчет цилиндрической зубчатой передачи

Привод колес тельфера выполнен в виде цилиндрической зубчатой передачи (рисунок 2.6).

Рисунок 2.6 – Кинематическая схема зубчатой передачи

Расчёт параметров зубчатой передачи произведен на ЭВМ в программе APMTrans.

2.3.4.1 Алгоритм расчета основных параметров зубчатой передачи

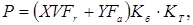

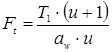

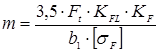

Межосевое расстояние

где

где

где

Ширина колеса

Ширина шестерни

Окружная сила

Модуль

где

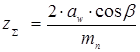

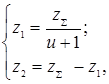

Определение числа зубьев шестерни и колеса

Суммарное число зубьев

где

Полученное значение

где

Делительные диаметры

Диаметры вершин

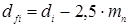

Диаметры впадин

Рабочее контактное напряжение

Перегрузка недолжна превышать 3%, а недогрузка не более 10%.

Радиальная сила

Осевая сила

Рабочее изгибное напряжение

где

где

Результаты расчёта цилиндрической зубчатой передачи в программе APMTrans сведены в таблицу 2.1.

Таблица 2.1 – Результаты расчета цилиндрической зубчатой передачи

| Параметры передачи | Значения |

Межосевое расстояние | 137 |

Ширина колеса  | 23 |

Ширина шестерни  | 25 |

Окружная сила  | 3897,5 |

Модуль  | 1,5 |

Число зубьев шестерни  | 61 |

Число зубьев шестерни  | 121 |

Делительный диаметр шестерни  | 91 |

Диаметр вершины шестерни  | 94 |

Диаметр впадины шестерни  | 88 |

Делительный диаметр колеса  | 182 |

Диаметр вершины колеса  | 184 |

Диаметр впадины колеса  | 178 |

Рабочее контактное напряжение  | 679 |

Рабочее изгибное напряжение  | 338 |

Радиальная сила  | 1462,4 |

3. Проектирование механизма перемещения кран-балки

Цель расчета: подобрать гидроцилиндры перемещения кран-балки, выполнить расчет роликов поддерживающих гидроцилиндры и проушин крепления гидроцилиндров.

— кран-балка должна перемещаться на расстояние 2000 мм от своего крайнего положения.

3.1 Выбор гидроцилиндров перемещения кран-балки

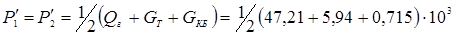

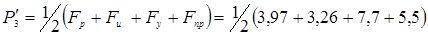

3.1.1 Определение сопротивлений передвижению кран-балки

По формуле (2.31) сопротивление от трения в ходовых частях

По формуле (2.32) сопротивление от уклона пути

По формуле (2.35) распределенная нагрузка на единицу площади металлоконструкции pK , Па:

По формуле (2.35) распределенная нагрузка на единицу площади металлоконструкции pГ , Па:

По формуле (2.34) сопротивление от ветровой нагрузки на металлоконструкцию FК ,Н:

По формуле (2.36) сопротивление от ветровой нагрузки на металлоконструкцию FГ ,Н:

По формуле (2.33) сопротивление от ветровой нагрузки FВ , Н:

По формуле (2.30) статическое сопротивление передвижению Fпер , Н:

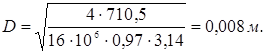

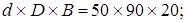

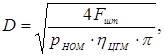

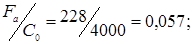

Диаметр гидроцилиндра D, м [8]:

где Fшт – сила на штоке гидроцилиндра, Н; рном – номинальное давление в гидросистеме, рном =16 МПа; hцгм – КПД гидроцилиндра гидромеханический, hцгм =0,97.

Диаметр гидроцилиндра D, м:

Так как расчетный диаметр гидроцилиндра получился слишком мал, ввиду незначительных сил сопротивлений на перемещение кран- балки, то выбираем гидроцилиндр исходя из условия, что необходимо перемещать поперечную кран-балку на расстояние 2000 мм от ее крайнего положения.

Приняты 4 гидроцилиндра ГЦ01- 90x50x1120.

3.2 Проектирование поддерживающих роликов гидроцилиндров

Гидроцилиндры механизма перемещения поперечной кран-балки подвешиваются под ездовой балкой, так как два соединенных между собой гидроцилиндра имеют длину 2240 мм, то для исключения провисания гидроцилиндры подвешиваются на поддерживающие ролики.

3.2.1 Выбор поддерживающих роликов

По формуле (2.19) максимальная статическая нагрузка на ходовые колеса Fmax , кН:

Принят диаметр поддерживающих роликов D=100 мм.

По формуле (2.25) усредненная скорость передвижения ролика uС , м/с:

По формуле (2.24) полное число оборотов колеса за срок службы NС , об:

По формуле (2.23) приведенное число оборотов за срок службы N, об:

По формуле (2.22) допускаемое напряжение при приведенном числе оборотов N за срок службы [sN ], МПа:

По формуле (2.21) рабочая ширина полки двутавра b, м:

Коэффициент динамичности KД :

По формуле (2.20) напряжения смятия при линейном контакте s, МПа:

Условие выполняется, принимаем диаметр ходовых колес тельфера D=100мм.

3.2.2 Выбор подшипников качения поддерживающих роликов

Предварительно принят шарикоподшипник радиальный сферический двухрядный №1205 ГОСТ 5720 с параметрами

Из отношения

Определено отношение

По формуле (2.28) приведенная эквивалентная нагрузка P, кН:

По формуле (2.29) ресурс выбранного подшипника Lh , ч:

По формуле (2.27) расчетный ресурс L, млн.об:

По формуле (2.26) динамическая грузоподъемность подшипника С, кН

Окончательно принят шарикоподшипник радиальный сферический двухрядный №1204 ГОСТ 5720 с параметрами

Для нижнего ролика принят шарикоподшипник радиальный однорядный №204 ГОСТ 8338 с параметрами

4 Определение стоимости модернизации машины ПРСМ

Основным обобщающим показателем, определяющим эффективность внедрения новой техники и технологий, является экономический эффект, в котором находят отражение все показатели, характеризующие новую разработку.

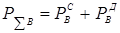

Годовой экономический эффект определяется по формуле:

где РГ — результаты от внедрения новой (модернизированной) техники за расчетный год, тыс. р.; ЗГ — затраты на эксплуатацию техники за расчетный год, тыс. р.

Результаты от внедрения техники, как базовой, так и новой, определяются по зависимости:

где ВГ — годовой объем работ, выполненных с помощью базовой или новой (модернизированной) техники, ед./год; ЦЕД — цена единицы продукции, р./ед.

Годовой объем работ, выполненных с помощью базовой или новой (модернизированной) техники, определяется по формуле:

где вЭ — эксплуатационная часовая производительность техники, ед./маш.-ч;

к — коэффициент, учитывающий непредвиденные внутрисменные простои по организационным причинам, к = 0,75; ТГ — годовой фонд времени работы техники, маш.-ч/год.

Цена единицы продукции определяется по формуле:

где СЕД — себестоимость единицы продукции, р./ед.; НР — норма накладных расходов, НР =30 %; ПН — норма плановых накоплений по согласованию с заказчиком, ПН =35 %.

Себестоимость единицы продукции, вырабатываемой с помощью базовой или новой (модернизированной) техники, определяется по формуле:

где СМ-Ч — себестоимость одного машино-часа работы машины, р./маш.-ч.

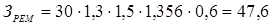

где ЗПЛ — затраты на заработную плату экипажа машин, р./ч; ЗРЕМ — затраты на заработную плату ремонтных рабочих, р./ч; ЗР.М. — затраты на техническое обслуживание и ремонт машины, р./ч; ЗЭЛ — затраты на ГСМ, р./ч; ЗН.Р — накладные расходы в составе себестоимости, р./ч; ЗАМ – затраты на амортизацию.

здесь СтЧ — тарифная часовая ставка рабочего определенного разряда, р./ч; КР – районный коэффициент; КПР – коэффициент премирования, КПР =1,25… 1,75; КНАЧ – коэффициент, учитывающий начисления на заработную плату, КНАЧ = 1,356.

где РУД – удельная трудоемкость ТО и Р, РУД = 0,4р./маш.-ч.

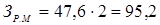

где КПЕР-РМ — коэффициент перехода от заработной платы ремонтников к стоимости ремонтных материалов, КПЕР-РМ = 2.

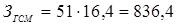

где W ГСМ — расход дизельного топлива, W ГСМ = 51 л/ч; ЦГСМ — стоимость дизельного топлива, ЦГСМ = 16,4 руб./литр.

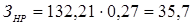

где ННР — норматив накладных расходов, ННР =0,27…0,3.

ЗАМ =

где НА — норма амортизации; Ц —стоимость машины.

НА =

где ТСЛ —срок службы установки, ТСЛ = 20 лет.

НА =

где ЦБ — стоимость новой машины, ЦБ = 15 млн.р.

Затраты на разработку и эксплуатацию техники рассчитываются поформуле:

где И — годовые текущие затраты, р.; ЕН — нормативный коэффициент эффективности капиталовложений, ЕН =0,12…0,15; К или ΔК — капитальные затраты, связанные с созданием новой техники или ее модернизацией, р.

Капитальные затраты К или ΔК определяются по калькуляции затрат на модернизацию новой техники по следующим статьям затрат: материалы, покупные комплектующие изделия, основная заработная плата производственных рабочих, дополнительная заработная плата производственных рабочих, накладные расходы, прибыль.

Затраты на материалы и комплектующие изделия определяются исходя из действующих цен и массы различных элементов машины. Основная заработная плата производственных рабочих рассчитывается исходя из массы различных элементов, трудоемкости их изготовления и сборки (таблица 4.1) и часовой тарифной ставки среднего разряда рабочих.

Таблица 4.1 – Данные о трудоемкости и стоимости изготовления установки

Трудоемкость проведения модернизации,

Стоимость 1т материалов

Дополнительная заработная плата составляет в среднем 10—15 % от основной заработной платы, накладные расходы принимаются равными 27-30 % от основной заработной платы.

Величина прибыли в составе капитальных затрат на изготовление или модернизацию новой техники рассчитывается исходя из норматива рентабельности (35 %) к себестоимости за вычетом материальных затрат.

Результаты расчета капитальных затрат заносятся в таблицу 4.2.

Таблица 4.2 – Калькуляция затрат на модернизацию установки