Устройство дизелей

Четырехтактный дизель. Поперечный разрез его показан на рис. 2.6. Дизель имеет поршень, который перемещается вверх и вниз в цилиндре, закрытом сверху крышкой. На крышке цилиндра расположена топливная форсунка, через которую топливо подается в цилиндр. Кроме того, на крышке цилиндра смонтированы впускной и выпускной клапаны, которые закрываются посредством пружин. Поршень соединен с шатуном при помощи поршневого пальца. Нижний конец шатуна соединен с шатунной шейкой, которая составляет часть коленчатого вала. С помощью такого соединения можно преобразовывать прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Коленчатый вал через зубчатую передачу приводит во вращение кулачковый вал, который через толкатели воздействует на стержни клапанов. Благодаря этому происходит открытие и закрытие клапанов в строго отведенное время в цикле. Коленчатый вал расположен в картере двигателя. На остове двигателя крепятся цилиндры, крышки и подшипники коленчатого вала. Цилиндры и цилиндровые крышки имеют проходы (каналы) для охлаждающей воды.

Рис. 2.6. Поперечный разрез четырехтактного дизеля:

1 — кулак; 2 — кулачковый вал; 3 — канал для охлаждающей воды; 4 — крышка цилиндра; 5 —топливная форсунка; 6 — балансир (коромысло); 7 — выпускной клапан; 8 — цилиндр; 9 — поршень; 10 — поршневой палец; 11 — шатун; 12 — шатунная шейка коленчатого вала; 13 — нижняя половина шатунного подшипника; 14 — картер

Двухтактный дизель. Поперечный разрез его показан на рис. 2.7. Поршень жестко соединен с поршневым штоком, который прикреплен другим концом к крейцкопфу. Окна, расположенные в цилиндровой втулке, предназначены для впуска воздуха в цилиндр, а клапан на крышке цилиндра — для удаления из него выпускных газов. В станине дизеля расположен коленчатый вал, который опирается на коренные подшипники. Шатун в своей верхней части соединен с крейцкопфом. Поступающий в цилиндр воздух нагнетается турбовоздуходувкой, которая приводится в действие выходящими из цилиндра выпускными газами. Имеются также направляющие параллели, по которым крейцкопф совершает возвратно-поступательное движение. На вертикальной станине смонтированы цилиндры с цилиндровыми крышками и выпускным трактом для отвода выпускных газов из цилиндров дизеля.

Рис. 2.7. Поперечный разрез двухтактного дизеля:

1 — газотурбонагнетатель; 2 — выпускной коллектор; 3 — выпускное окно; 4 — поршень; 3 — поршневой шток; 6 — впускные окна; 7 — крейцкопф; 8 — шатун; 9 — подшипник нижней головки шатуна

Сравнение двухтактного и четырехтактного циклов. Основное различие между этими двумя циклами заключается в следующем. В двухтактном дизеле один рабочий ход поршня совершается за каждый оборот, т. е. теоретически должна вырабатываться двойная мощность по сравнению с четырехтактным дизелем с тем же объемом цилиндров. Однако из-за несовершенства продувки цилиндров и других недостатков выигрыш в мощности двухтактных дизелей уменьшается примерно на 20%. Масса на единицу мощности двухтактного дизеля значительно меньше, чем четырехтактного. Это имеет большое значение для судов. Двухтактный дизель не имеет такого сложного механизма привода клапанов, как четырехтактный. Однако четырехтактный дизель может эффективно работать на более высоких частотах вращения, что компенсирует его недостатки в выработке мощности по сравнению с двухтактным дизелем. Кроме того, четырехтактный дизель расходует меньше смазочного масла по сравнению с двухтактным.

Каждый тип дизеля имеет свое применение на судне. Двухтактные малооборотные дизели с частотой вращения вала 90—120 об/мин применяются на судах в качестве главных двигателей, вырабатывающих мощность для приведения судна в движение. При использовании малооборотных дизелей не требуется применение редукторов для понижения частоты вращения вала дизеля до частоты вращения винта. Четырехтактные дизели обычно имеют ускоренную частоту вращения (250—750 об/мин) и используются на судне в основном в качестве вспомогательных двигателей, например генераторов для выработки электроэнергии. Иногда четырехтактные дизели применяются в качестве главных двигателей с редукторами, понижающими частоту вращения до 90—120 об/мин.

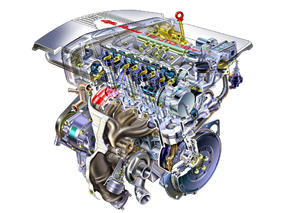

Устройство современного двигателя

Рабочий цикл четырехтактного дизельного двигателя

Рабочий цикл авто с дизельным двигателем отличается тем, что при такте впуска в цилиндр двигателя поступает очищенный воздух, а не горючая смесь, как в карбюраторном двигателе.

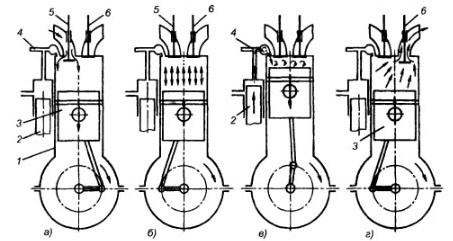

Первый такт — впуск.

Устройство двигателя современного

автомобиля, устройство систем и механизмов

Поршень перемещается от ВМТ к НМТ, через открытый впускной клапан в цилиндр поступает очищенный воздух (из-за разрежения, создаваемого поршнем). Воздух перемешивается с небольшим количеством оставшихся от предыдущего цикла отработавших газов, температура повышается и в конце такта впуска достигает 300—320 К, а давление 0.08—0.09 МПа. Коэффициент наполнения цилиндра 0,9 и выше, т. е. больше, чем у карбюраторного двигателя.

Работа четырехтактного одноцилиндрового дизельного двигателя:

а — впуск воздуха; б — сжатие; в — рабочий ход; г — выпуск отработавших газов; 1— цилиндр; 2 — топливный насос, 3 — поршень: 4 — форсунка, 5 — впускной клапан, 6 — выпускной клапан

Второй такт — сжатие.

Как устроен простейший двигатель?

Устройство двигателя для детей

Поршень движется от НМТ к ВМТ, впускной и выпускной клапаны закрыты. Давление и температура воздуха увеличиваются и в конце такта составляют соответственно 3—5 МПа и 800—900 К. Степень сжатия регламентируется исправностью деталей КШМ и равна 17—21.

Третий такт — рабочий ход.

В конце такта сжатия (20—30 градусов угла поворота коленчатого вала ло прихода поршня в ВМТ) с помощью насоса через форсунку в цилиндр под высоким давлением (15—20 МПа) в мелкораспыленном виде впрыскивается порция топлива. Топливо от соприкосновения с нагретым воздухом испаряется, его пары перемешиваются с нагретым воздухом и воспламеняются. При сгорании топлива, вследствие подвода большого количества теплоты, резко увеличиваются лишение и температура образовавшихся газов. В начале такта расширения давление газов составляет 7—8 МПа. а температура 2100—2300 К. Под действием давления поршень перемешается от ВМТ к НМТ, совершая полезную работу. Объем цилиндра увеличивается, давление и температура газов снижаются и при подходе поршня к НМТ составляют 0,2-0,4 МПа .

Четвертый такт — выпуск.

Поршень перемещается от НМТ к ВМТ. Через открытый выпускной клапан отработавшие газы выталкиваются через выпускной трубопровод в окружающую среду. В конце такта выпуска давление газов равно 0,11 -0,12 МПа, температура 850—1200. После этого рабочий цикл дизеля повторяется.

В двухтактных двигателях время, отводимое на рабочий цикл, используется более полно, так как процессы выпуска и впуска совмещены по времени с процессами сжатия и рабочего хода. Рабочий цикл происходит за 360 градусов (один оборот коленчатого вала).

При движении поршня от ВМТ к НМТ одновременно происходят процессы расширения и выпуска с продувкой цилиндра, а при обратном движении от НМТ к ВМ1 впуск и сжатие. Изменения параметров цикла (давление и температура) соответствуют изменениям параметров четырехтактного двигателя.

Сравнение рабочих циклов четырех- , двухтактных двигателей показывает, что при одинаковых размерах цилиндра и частоте вращения коленчатого вала мощность двухтактных двигателей выше в 1.5—1,7 раза. Он проще по конструкции и компактнее.

К недостаткам двухтактного двигателя следует отнести ограниченное время газообмена, что ухудшает очистку цилиндра от отработавших газов, увеличивает потери части свежею заряда, снижает экономичность.

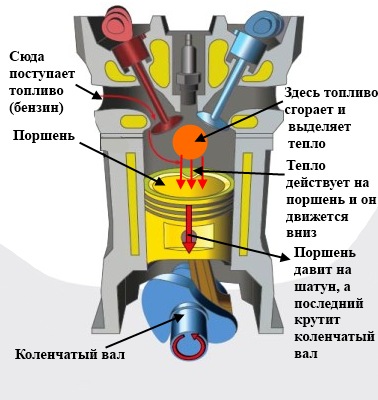

Принцип работы 4х тактного бензинового(дизельного) двигателя.

Принцип работы 4х тактного бензинового(дизельного) двигателя.

1-й такт всасывание (наполнение). Поршень движется от ВМТ к НМТ, впускной клапан открыт. Под действием перепада давления, возникающего в результате движения поршня, воздух (в дизеле) или бензовоздушная смесь (в бензиновом двигателе) через впускной канал наполняет цилиндр.

2-й такт сжатие. Поршень движется от НМТ к ВМТ, все клапана закрыты. Давление и температура в цилиндре поднимаются. В конце такта сжатия на свечу зажигания (бензиновый двигатель) подается высокое напряжение, между электродами свечи проскакивает искра и поджигает бензовоздущную смесь или (дизель) — через форсунку высокого давления подается дизельное топливо, которое воспламеняется от нагретого в процессе сжатия воздуха.

3-й такт рабочий ход. Поршень движется от ВМТ к НМТ, все клапана закрыты. В начале такта продолжается сгорание топлива, начавшееся в конце такта сжатия. Температура и давление газов повышается. Давление передается поршню и перемещает его к НМТ. Тепловая энергия сгоревшего топлива превращается в механическую работу движения поршня.

4-й такт выпуск. Поршень движется от НМТ к ВМТ, выпускной клапан открыт. Происходит выталкивание

отработавших газов из цилиндра.

Детали ГРМ.

Газораспределительный механизм (ГРМ) предназначен для своевременного, в соответствии с порядком работы цилиндров открытия и закрытия клапанов, обеспечивая рабочий процесс двигателя. Он состоит из распределительного вала, соединенного специальной шестерней с коленчатым валом цепью или зубчатым ремнем ГРМ. Это необходимо для того, чтобы движение поршней, которое обеспечивается коленчатым валом, соответствовало открытию и закрытию клапанов. Следовательно, ориентация валов друг относительно друга должна быть строго определенной. Это обеспечивается совпадением рисок, нанесенных на шестерни (звездочки) валов, соединенных цепью или зубчатым ремнем.

На распределительный вал нанесены кулачки, которые своей выступающей частью обеспечивают открытие клапанов, набегая на него или передавая это движение через коромысло.

Кроме того, к ГРМ относятся впускной и выпускной клапаны с пружинами и маслосъемными колпачками.

Система Охлаждения.

Система охлаждения двигателя внутреннего сгорания — совокупность устройств, обеспечивающих подвод охлаждающей среды к нагретым деталям двигателя и отвод от них в атмосферу лишней теплоты, которая должна обеспечивать наивыгоднейшую степень охлаждения и возможность поддержания в требуемых пределах теплового состояния двигателя при различных режимах и условиях работы.

Существует три типа систем охлаждения двигателей внутреннего сгорания: воздушная, жидкостная и гибридная.

Воздушное охлаждение: Рубашка цилиндра свободно обдувается воздухом, тем самым забирая большую часть тепла двигателя. Является самой простой, так как не требует сложных деталей и систем управления. Недостаток системы заключается в маленькой теплоёмкости воздуха, что не позволяет равномерно отводить от двигателя большое количество тепла и, соответственно, создавать компактные мощные силовые установки.

Жидкостное охлаждение: Цилиндры двигателя охлаждаются жидкостью, после чего она возвращается в расширительный бачок. Является очень старым типом системы охлаждения, в настоящее время этот тип в автомобилестроении не используется, так как жидкость не успевает охладиться, поэтому двигатели, оснащённые этой системой охлаждения, не могут работать в течение длительного времени.

Гибридный тип: Сейчас гибридную систему называют жидкостной. Фактически она всё же гибридная, так как там тоже участвует воздух.

сочетает вышеуказанные системы: тепло от цилиндров отводится жидкостью, после чего, на удалении от теплонагруженной части двигателя, охлаждается в радиаторах воздухом. Состоит из рубашки охлаждения блока цилиндров, головки охлаждения блока цилиндров, радиатора, вентилятора, жидкостного насоса, термостата, расширительного бачка и датчика температуры. Этот тип используется на всех современных автомобилях. Охлаждающая жидкость охлаждает цилиндры, а затем охлаждается сама в радиаторе. В этой системе существует два круга циркуляции жидкости — большой и малый. Большой круг составляют блок двигателя, водяной насос, радиаторы (в том числе — отопителя салона), термостат. В малый круг входит блок двигателя, водяной насос, термостат. Регулировка количества жидкости между кругами циркуляции жидкости регулируется термостатом. Малый круг охлаждения предназначен для быстрого введения двигателя в эффективный тепловой режим.

Система жидкостного охлаждения обычно включает следующие элементы:

двойные стенки цилиндров, пространство между которыми заполнено охлаждающей жидкостью (например, водой или антифризом);

теплообменник или радиатор, состоящий из трубок и полостей;

вентилятор, состоящий из ступицы и лопастей, при вращении которого обеспечивается прокачка воздуха между трубками радиатора;

насос центробежного типа для обеспечения циркуляции охлаждающей жидкости в системе;

трубопроводы, связывающие двигатель с радиатором.

Система смазки.

Система смазки предназначена для подачи масла к трущимся деталям, частичного их охлаждения и удаления продуктов износа. Система смазки состоит из:

— масляного насоса с маслоприемником,

— каналов для подачи масла под давлением, просверленных в блоке цилиндров, головке -блока и в других деталях двигателя.

Поддон картера является резервуаром для хранения масла. Когда вы заливаете масло через маслозаливную горловину, оно проходит по пустотам внутри двигателя и опускается в поддон картера. Уровень, имеющегося в поддоне масла, можно измерить масляным щупом через отверстие в картере двигателя.

Масляный насос под давлением подает масло (через фильтр и каналы) к трущимся деталям кривошипно-шатунного и газораспределительного механизмов. Насос состоит из двух шестерен и приводится в действие от коленчатого вала двигателя.При вращении шестеренок, зубья захватывают масло и нагнетают его в главную масляную магистраль.

Редукционный клапан служит для ограничения давления в системе масляных каналов двигателя. При избыточном давлении пружина сжимается, и часть масла поступает обратно.

Масляный фильтр служит для очистки проходящего через него масла от механических примесей. Он устанавливается сразу же после насоса и пропускает через себя все масло, которое поступает в масляную магистраль. Чаще всего фильтр имеет неразборную конструкцию и подлежит замене одновременно с плановой сменой масла в двигателе.

В двигателях внутреннего сгорания применяется комбинированная система смазки — под давлением и способом разбрызгивания. К наиболее нагруженным трущимся поверхностям масло подается под давлением, а остальные детали механизмов двигателя смазываются брызгами масла и масляным туманом. К подшипникам коленчатого и распределительного валов масло подходит по каналам системы, конечно же, под давлением. Сделав свое дело, то есть, смазав, немного охладив и забрав с собой продукты износа, масло стекает обратно в поддон картера двигателя.

При вращении коленчатого вала, его кривошипы ударяют по поверхности масла в поддоне картера, при этом образуются масляные брызги и туман, которые попадают на зеркало цилиндров, поршень и поршневой палец. Все движущиеся детали кривошипно-шатунного и газораспределительного механизмов как бы купаются в масле. Этим достигается высокая износостойкость узлов современных двигателей.

Система впуска-выпуска.

Впускная система (другое наименование – система впуска) предназначена для впуска в двигатель необходимого количества воздуха и образования топливно-воздушной смеси.

Впускная система имеет следующее общее устройство:

Воздухозаборник(обеспечивает забор воздуха из атмосферы);

воздушный фильтр(для очистки воздуха от механических частиц);

дроссельная заслонка(регулирует величину поступающего воздуха в соответствии с величиной впрыскиваемого топлива);

впускной коллектор(распределяет поток воздуха по цилиндрам двигателя и придает ему необходимое движение);

Для улучшения наполнения цилиндров воздухом, повышения мощности в конструкции системы впуска современных бензиновых и дизелных двигателей используется турбонаддув.

Выпускная система (другое наименование система выпуска отработавших газов, выхлопная система) предназначена для отвода отработавших газов от цилиндров двигателя, их охлаждения, а также снижения шума и токсичности.

Система выпуска отработавших газов имеет следующее устройство:

приемная труба глушителя;

виброизолирующая муфта (сильфон);

предварительный глушитель (резонатор);

Все конструктивные элементы выпускной системы расположены под днищем автомобиля.

На выпускной коллектор приходится самая большая температурная нагрузка. К выпускному коллектору крепиться приемная труба глушителя. Для того, чтобы изолировать от вибрации двигателя конструктивные элементы выпускной системы используется Сильфон, представляет собой гибкий металлический шланг, закрытый стальной оболочкой. Глушитель, как следует из названия, предназначен для снижения шума и охлаждения отработавших газов.

Система зажигания.

Система зажигания предназначена для воспламенения топливно-воздушной смеси бензинового двигателя.

В настоящее время на автомобилях применяются следующие типы систем зажигания:

контактная система зажигания;

бесконтактная (транзисторная) система зажигания;

электронная (микропроцессорная) система зажигания.

В контактной системе зажигания управление накоплением и распределение электрической энергии по цилиндрам осуществляется механическим устройством — прерывателем-распределителем. Дальнейшим развитием контактной системы зажигания является контактная транзисторная система зажигания.

В отличие от контактной в бесконтактной системе зажигания для управления накоплением энергии используется транзисторный коммутатор с бесконтактным датчиком импульсов.

В микропроцессорной системе зажигания используется электронный блок управления.

Система зажигания имеет следующее общее устройство:

источник питания (генератор и аккумуляторная батарея);

устройство управления накоплением энергии (прерыватель, транзисторный коммутатор, электронный блок управления);

накопитель энергии (катушка зажигания, конденсатор);

устройство распределения энергии (механический распределитель, статический распределитель);

Принцип работы системы зажигания заключается в накоплении и преобразовании катушкой зажигания низкого напряжения (12В) электрической сети автомобиля в высокое напряжение (до 30000В), распределении и передаче высокого напряжения к соответствующей свече зажигания и образовании в нужный момент искры на свече зажигания.

Принцип работы АЭС.

Атомная электростанция представляет собой комплекс технических сооружений, предназначенных для выработки электрической энергии путем использования энергии, выделяемой при контролируемой ядерной реакции. В качестве распространенного топлива для атомных электростанций применяется уран. Реакция деления осуществляется в основном блоке атомной электростанции – ядерном реакторе.

1) С помощью насосов вода прокачивается через активную зону ректора, нагреваясь до 320 градусов за счет тепла выделяемой при ядерной реакции.

2) Нагретый теплоноситель разделяется на пар и воду.

3) К паровой турбине подается пар под давлением.

4) Турбина приводит в движение ротор генератора.

5) В конденсаторе происходит охлаждение пара и превращение его вводу.

6) Охлажденный теплоноситель вновь поступает в реактор.

Достоинства атомных станций: Небольшой объём используемого топлива и возможность его повторного использования после переработки, Относительно низкая себестоимость энергии, особенно тепловой; Возможность размещения в регионах, расположенных вдали от крупных водноэнергетических ресурсов.

Недостатки атомных станций: Облучённое топливо опасно: требует сложных, дорогих, длительных мер переработки и хранения; С точки зрения статистики крупные аварии весьма маловероятны, однако последствия такого инцидента крайне тяжёлы.

Принцип работы ТЭЦ

тепловые электростанции – это электростанции, вырабатывающие электроэнергию посредством преобразования химической энергии топлива в механическую энергию вращения вала электрогенератора. Выработка электричества в ТЭС происходить при участии множества последовательных этапов, но общий принцип её работы очень прост. Вначале топливо сжигается в специальной камере сгорания (паровом котле), при этом выделяется большое количество тепла, которое превращает воду, циркулирующую по специальным системам труб расположенным внутри котла, в пар. Постоянно нарастающее давление пара вращает ротор турбины, которая передает энергию вращения на вал генератора, и в результате вырабатывается электрический ток.

Система пар/вода замкнута. Пар, после прохождения через турбину, конденсируется и вновь превращается в воду, которая дополнительно проходит через систему подогревателей и вновь попадает в паровой котел. Главным недостатком всех тепловых электростанций является тип используемого топлива. Все виды топлива, которые применяют на ТЭС, являются невосполнимыми природными ресурсами, которые медленно, но неуклонно заканчиваются. Именно поэтому в настоящее время, наряду с использованием атомных электростанций, ведутся разработки механизма выработки электроэнергии при помощи восполняемых или других альтернативных источников энергии.

Принцип работы ГЭС.

Гидроэлектроста́нция (ГЭС) — электростанция, в качестве источника энергии использующая энергию водного потока. Гидроэлектростанции обычно строят на реках, сооружая плотины и водохранилища.

Себестоимость электроэнергии на российских ГЭС более чем в два раза ниже, чем на тепловых электростанциях.[1]

Генераторы ГЭС можно достаточно быстро включать и выключать в зависимости от потребления энергии

Течение реки является возобновляемым источником энергии

Значительно меньшее воздействие на воздушную среду, чем другими видами электростанций

Строительство ГЭС обычно более капиталоёмкое

Часто эффективные ГЭС более удалены от потребителей

Водохранилища часто занимают значительные территории, но, примерно, с 1963 г. начали использоваться защитные сооружения (Киевская ГЭС), которые ограничивали площадь водохранилища, и, как следствие, ограничивали площадь затопляемой поверхности (поля, луга, поселки).

Плотины зачастую изменяют характер рыбного хозяйства, поскольку перекрывают путь к нерестилищам проходным рыбам, однако часто благоприятствуют увеличению запасов рыбы в самом водохранилище и осуществлению рыбоводства.

Принцип работы: Принцип работы ГЭС достаточно прост. Цепь гидротехнических сооружений обеспечивает необходимый напор воды, поступающей на лопасти гидротурбины, которая приводит в действие генераторы, вырабатывающие электроэнергию.

Необходимый напор воды образуется посредством строительства плотины, и как следствие концентрации реки в определенном месте, или деривацией — естественным током воды. В некоторых случаях для получения необходимого напора воды используют совместно и плотину, и деривацию.

Мощность ГЭС напрямую зависит от напора воды, а также от КПД используемого генератора.

принцип работы 4х тактного бензинового(дизельного) двигателя.

1-й такт всасывание (наполнение). Поршень движется от ВМТ к НМТ, впускной клапан открыт. Под действием перепада давления, возникающего в результате движения поршня, воздух (в дизеле) или бензовоздушная смесь (в бензиновом двигателе) через впускной канал наполняет цилиндр.

2-й такт сжатие. Поршень движется от НМТ к ВМТ, все клапана закрыты. Давление и температура в цилиндре поднимаются. В конце такта сжатия на свечу зажигания (бензиновый двигатель) подается высокое напряжение, между электродами свечи проскакивает искра и поджигает бензовоздущную смесь или (дизель) — через форсунку высокого давления подается дизельное топливо, которое воспламеняется от нагретого в процессе сжатия воздуха.

3-й такт рабочий ход. Поршень движется от ВМТ к НМТ, все клапана закрыты. В начале такта продолжается сгорание топлива, начавшееся в конце такта сжатия. Температура и давление газов повышается. Давление передается поршню и перемещает его к НМТ. Тепловая энергия сгоревшего топлива превращается в механическую работу движения поршня.

4-й такт выпуск. Поршень движется от НМТ к ВМТ, выпускной клапан открыт. Происходит выталкивание