Эксплуатационные особенности конвертированных газовых двигателей

Газовый двигатель априори имеет меньшую мощность и худшую топливную экономичность по сравнению с базовым дизелем. Снижение мощности газового двигателя объясняется уменьшением наполнения цилиндров топливовоздушной смесью за счет замещения части воздуха газом, имеющим больший объем по сравнению с жидким топливом. Для компенсации снижения мощности применяют наддув, что требует дополнительного снижения степени сжатия. При этом уменьшается индикаторный КПД двигателя, сопровождающийся ухудшением топливной экономичности.

В качестве базового двигателя для конвертации на газ был выбран дизель семейства ЯМЗ-536 (6ЧН10,5/12,8) с геометрической степенью сжатия ε=17,5 и номинальной мощностью 180 кВт при частоте вращения коленчатого вала 2300 мин -1 .

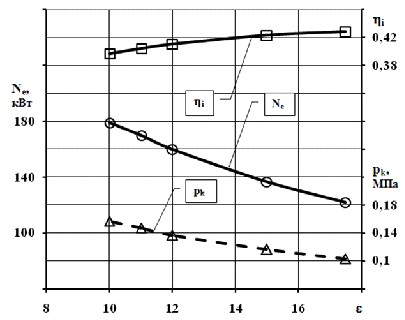

Рис.1. Зависимость максимальной мощности газового двигателя от степени сжатия (граница детонации).

На рисунке 1 приведена зависимость максимальной мощности газового двигателя от степени сжатия (граница детонации). В конвертированном двигателе при стандартных фазах газораспределения заданная номинальная мощность 180 кВт без детонации может быть обеспечена только при значительном снижении геометрической степени сжатия с 17,5 до 10, вызывающем ощутимое уменьшение индикаторного КПД.

Избежать детонации без снижения или при минимальном снижении геометрической степени сжатия, а значит и минимальном уменьшении индикаторного КПД позволяет реализация цикла с ранним закрытием впускного клапана. В этом цикле впускной клапан закрывается до прихода поршня к НМТ. После закрытия впускного клапана при движении поршня к НМТ газовоздушная смесь сначала расширяется и охлаждается и только после прохождения поршнем НМТ и его движения к ВМТ начинает сжиматься. Потери наполнения цилиндров компенсируются за счет повышения давления наддува.

Основными задачами исследований являлось выявление возможности конвертации современного дизеля в газовый двигатель с внешним смесеобразованием и количественным регулированием с сохранением высоких мощности и топливной экономичности базового дизеля. Рассмотрим некоторые ключевые моменты подходов к решению поставленных задач.

Геометрическая и фактическая степени сжатия

Начало процесса сжатия совпадает с моментом закрытия впускного клапана φa. Если это происходит в НМТ, то фактическая степень сжатия εф равна геометрической степени сжатия ε. При традиционной организации рабочего процесса впускной клапан с целью улучшения наполнения за счет дозарядки закрывается через 20-40° после НМТ. При реализации цикла с укороченным впуском впускной клапан закрывается до НМТ. Поэтому в реальных двигателях фактическая степень сжатия всегда меньше геометрической степени сжатия.

Закрытие впускного клапана на одинаковую величину либо до, либо после НМТ вызывает одинаковое уменьшение фактической степени сжатия по сравнению с геометрической степенью сжатия. Так, например, при изменении φa на 30° до или после НМТ фактическая степень сжатия уменьшается приблизительно на 5% [4].

Изменение параметров рабочего тела в процессе наполнения

При проведении исследований были сохранены стандартные фазы выпуска, а фазы впуска менялись за счет вариации угла закрытия впускного клапана φa. В этом случае при раннем закрытии впускного клапана (до НМТ) и сохранении стандартной продолжительности впуска (Δφвп =230°) впускной клапан пришлось бы открывать задолго до ВМТ, что вследствие большого перекрытия клапанов неизбежно привело бы к чрезмерному росту коэффициента остаточных газов и нарушениям в протекании рабочего процесса. Поэтому раннее закрытие впускного клапана потребовало значительного уменьшения продолжительности впуска до 180°.

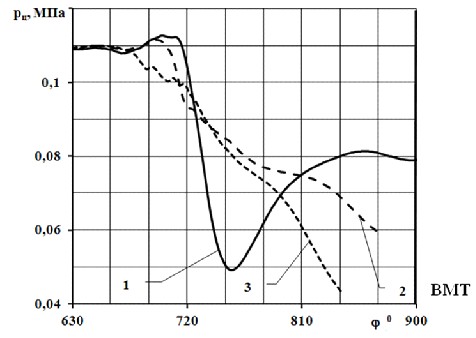

На рисунке 2 приведена диаграмма давления заряда в процессе наполнения в зависимости от угла закрытия впускного клапана до НМТ. Давление в конце наполнения pa ниже давления во впускном трубопроводе, причем понижение давления тем больше, чем раньше до НМТ закрывается впускной клапан.

При закрытии впускного клапана в ВМТ температура заряда в конце наполнения Ta несколько выше температуры во впускном трубопроводе Tk. При более раннем закрытии впускного клапана температуры сближаются, и при φa>35. 40° ПКВ заряд в ходе наполнения не нагревается, а охлаждается.

Рис.2.Влияние угла закрытия впускного клапана на изменение давления в процессе наполнения.

Оптимизация фазы впуска на режиме номинальной мощности

При прочих равных условиях наддув или повышение степени сжатия в двигателях с внешним смесеобразованием ограничиваются одним и тем же явлением — возникновением детонации. Очевидно, что при одинаковом коэффициенте избытка воздуха и одинаковых углах опережения зажигания условия возникновения детонации соответствуют определенным значениям давления pc и температуры Tc заряда в конце сжатия, зависящим от фактической степени сжатия [5].

При одинаковой геометрической степени сжатия и, следовательно, одинаковом объеме сжатия отношение pc/Tc однозначно определяет количество свежего заряда в цилиндре. Отношение давления рабочего тела к его температуре пропорционально плотности. Поэтому фактическая степень сжатия показывает, на сколько увеличивается плотность рабочего тела в процессе сжатия. На параметры рабочего тела в конце сжатия, кроме фактической степени сжатия, существенное влияние оказывают давление и температура заряда в конце наполнения, определяемые протеканием процессов газообмена, в первую очередь процесса наполнения.

Рассмотрим варианты двигателя с одинаковой геометрической степенью сжатия и одинаковой величиной среднего индикаторного давления, один из которых имеет стандартную продолжительность впуска (Δφвп=230°), а в другом впуск укорочен (Δφвп=180°), параметры которых представлены в таблице 1. В первом варианте впускной клапан закрывается через 30° после ВМТ, а во втором варианте впускной клапан закрывается за 30° до ВМТ. Поэтому фактическая степень сжатия εф у двух вариантов с поздним и ранним закрытием впускного клапана одинакова.

Параметры рабочего тела в конце наполнения для стандартного и укороченного впуска

КОНВЕРТИРОВАНИЕ ДВИГАТЕЛЕЙ ДЛЯ РАБОТЫ НА ГАЗЕ

Сохраняющаяся тенденция роста цен на топлива нефтяного происхождения, особенно на высокооктановый бензин, и все более ужесточающиеся требования к снижению уровня токсичности отработавших газов вынуждают фирмы по производству двигателей искать пути, позволяющие снизить стоимость эксплуатации автомобиля. Одним из таких путей является конвертирование как бензиновых, так и дизельных двигателей для работы на газовом топливе.

При переводе на газ автомобиль может оборудоваться установкой или для сжатого, или для сжиженного газа. Установки для сжатого газа, ввиду их громоздкости, применяются лишь на грузовых автомобилях и автобусах.

На состоявшейся 10-14 ноября 1999 г. в Санкт-Петербурге VII Международной выставке «Авто-Сервис Шоу — 99» венгерское АО RABA представило новое семейство рядных 6-цилиндровых двигателей G 10 с горизонтальным расположением блока цилиндров, работающих на сжатом природном газе и предназначенных для установки на автобусы и грузовые автомобили. При переводе на газ базовых дизельных двигателей семейства D 10 с рабочим объемом 10,35 л их степень сжатия была уменьшена с 15,2 до 11,0. 12,7 в зависимости от модели. Двигатели оборудованы турбокомпрессором с клапаном перепуска отработавших газов и холодильником наддувочного воздуха, расположенными перед газовоздушным смесителем. Смеситель разработан голландской фирмой Deltec Fuel System на основе трубки Вентури с подводом газа в диффузор через систему радиальных отверстий. Коэфициент избытка воздуха в зависимости от режима работы двигателя изменяется в диапазоне а = 0,97. 1,5. Расположенная за смесителем дроссельная заслонка позволяет регулировать количество газовоздушной смеси, обеспечивая устойчивую работу двигателя и на частичных нагрузках. Например, двигатель RABA G 10 DE-190 имеет номинальную мощность 190 кВт при 2100 1/мин и максимальный крутящий момент 1130 Нм при 1300 1/мин. При этом коэффициент приспособляемости

Так решается обозначенная выше проблема, когда за дело берется солидная фирма. А как обстоят дела в частном секторе? Стремясь уменьшить эксплуатационные расходы на топливо, некоторые автолюбители заменяют уплотнительную прокладку между головкой и блоком цилиндров на более толстую и уменьшают тем самым степень сжатия двигателя. Такой «тюнинг» позволяет заправлять автомобиль более дешевым низкооктановым бензином, однако это сопровождается увеличением расхода топлива, некоторой потерей мощности двигателя, ухудшением его динамических качеств и, как правило, увеличением токсичности отработавших газов. Обусловлено это, во-первых, тем, что с уменьшением степени сжатия при неизменных прочих конструктивных параметрах двигателя неизбежно увеличивается коэффициент остаточных газов

Другой, более эффективный путь решения названной проблемы, — это конвертирование двигателя для работы на газе при сохранении возможности работы его на бензине. В этом случае работа на бензине позволяет сохранить практически неизменными прежние динамические качества автомобиля, что немаловажно, например, в условиях езды по городу (быстрое трогание с места и быстрый разгон). Работа на газе более предпочтительна на загородных трассах, где по условиям дорожного движения (ограничение скорости, плохая дорога) полная мощность от двигателя практически не требуется.

Легковые автомобили оборудуются исключительно установками для сжиженного газа. Рассмотрим наиболее важные характеристики таких автомобилей, а также некоторые особенности устройства системы питания и ее работы.

Помимо уменьшения расходов на топливо работа двигателя на газе обеспечивает и ряд других важных преимуществ:

· увеличение ресурса двигателя, обусловленное отсутствием конденсации топлива и смывания пленки масла со стенок цилиндров;

· увеличение срока службы свечей зажигания вследствие уменьшения нагарообразования на поверхностях камеры сгорания, в том числе на изоляторах и электродах свечей;

· увеличение времени сохранения маслом своих эксплуатационных качеств по причине уменьшения его загрязнения продуктами сгорания и отсутствия его разжижения топливом;

· уменьшение токсичности отработавших газов по причине более полного сгорания газовоздушных смесей и пониженной температуры сгорания.

Однако при переводе двигателя на газ проявляются и определенные недостатки:

Ø происходит некоторое уменьшение мощности двигателя, обусловленное более низкой теплотворной способностью газовоздушных смесей по сравнению с бензовоздушными;

Ø при одинаковой емкости газового баллона и бензобака уменьшается запас хода автомобиля;

Ø газовый баллон занимает часть полезного объема багажного отсека автомобиля (наличие в багажном отсеке полностью заправленного газового баллона емкостью 50 л равносильно размещению в отсеке багажа массой примерно 50 кг).

Последний недостаток весьма существенный, так как посадка в автомобиль, кроме водителя, четырех пассажиров может означать превышение полезной массы автомобиля.

Чтобы принять решение о возможности или невозможности установки на автомобиль газобаллонного оборудования, помимо названных преимуществ и недостатков полезно предварительно познакомиться с наиболее важными характеристиками автомобиля, оснащенного этим оборудованием.

Так как октановое число пропан-бутановой смеси более 100 единиц, то для достижения высоких показателей мощности и экономичности двигатель должен иметь степень сжатия не менее

Чтобы оценить срок окупаемости затрат при переводе автомобиля на газовое топливо нужно сначала определить затраты на газовое топливо (бензин) при пробеге автомобиля 1000 км. Для этого можно воспользоваться формулой Зг(б) = 10.Р.Ц, где Зг(б) — затраты на газовое топливо (бензин); Р — расход газа (бензина) на 100 км пройденного пути; Ц — цена одного литра газового топлива (бензина), руб. Разность Зб- Зг показывает материальный выигрыш в рублях при пробеге 1000 км. Умножая эту разность на годовой пробег своего автомобиля, выраженный в тысячах километров, получаем материальный выигрыш за один год эксплуатации автомобиля. Далее остается поделить стоимость установки газового оборудования на годовой материальный выигрыш, и мы получим период времени (в годах), по истечении которого затраты окупятся.

Если взвесив все «за» и «против», вы решили установить газовое оборудование на свой автомобиль, то для более полного знакомства с особенностями конструкции и эксплуатации системы питания двигателя такого автомобиля следует обратиться к [4]. Изложенный ниже материал дает общее представление о устройстве системы питания двигателя, позволяющей работать ему как на газовом топливе, так и на бензине.

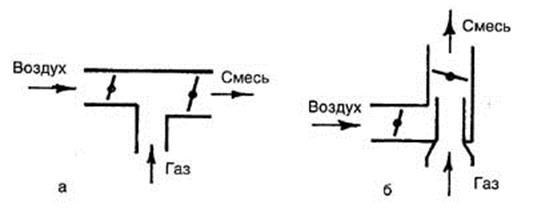

Для сохранения неизменной конструкции головки цилиндров при переводе двигателя на газ используется внешнее смесеобразование с помощью смесителей с пересекающимися или параллельными потоками воздуха и газа. Наиболее распространенные схемы смесителей показаны на рис. 6.1.

Рис. 6.1. Схемы газовоздушных смесителей: а — с пересекающимися потоками газа и воздуха; б — с параллельными потоками газа и воздуха

Обычно такие схемы смесеобразования используют, когда бензиновый двигатель конвертируется для работы только на газе. В этом случае газовоздушный смеситель устанавливается на место карбюратора. Если установить такой смеситель над карбюратором и сохранить тем самым возможность работы двигателя на бензине, то увеличившееся сопротивление впускного тракта приведет при работе на бензине к значительному возрастанию расхода топлива.

При желании сохранить возможность работы двигателя на бензине с приемлемым расходом топлива можно воспользоваться одним из рекомендуемых в [4] путей:

· доработать двухкамерный карбюратор, превратив его в карбюратор-смеситель;

· впаять в переходную коробку воздушного фильтра в зоне над карбюратором две газоподводящие трубки (для двигателей с воздушным фильтром не над карбюратором).

Если нет желания изменять конструкцию дорогостоящего карбюратора, то остается второй путь. При этом в автомобилях, где воздушный фильтр расположен непосредственно над карбюратором, впайку газоподводящих трубок можно произвести в специально изготовленный переходный фланец, который устанавливается затем между воздушным фильтром и карбюратором.

Достаточно хорошо отработана конструкция двухкамерного газового смесителя для автомобилей ВАЗ. Этот смеситель представляет собой переходный фланец, устанавливаемый вместо теплоизолирующей прокладки между корпусом дроссельных заслонок и корпусом поплавковой камеры карбюратора. Такая конструкция обеспечивает минимальный расход газа при работе на холостом ходу, ровную работу двигателя при изменении режима работы, достаточно хорошие мощностные и экономические характеристики и низкий уровень токсичности ОГ.

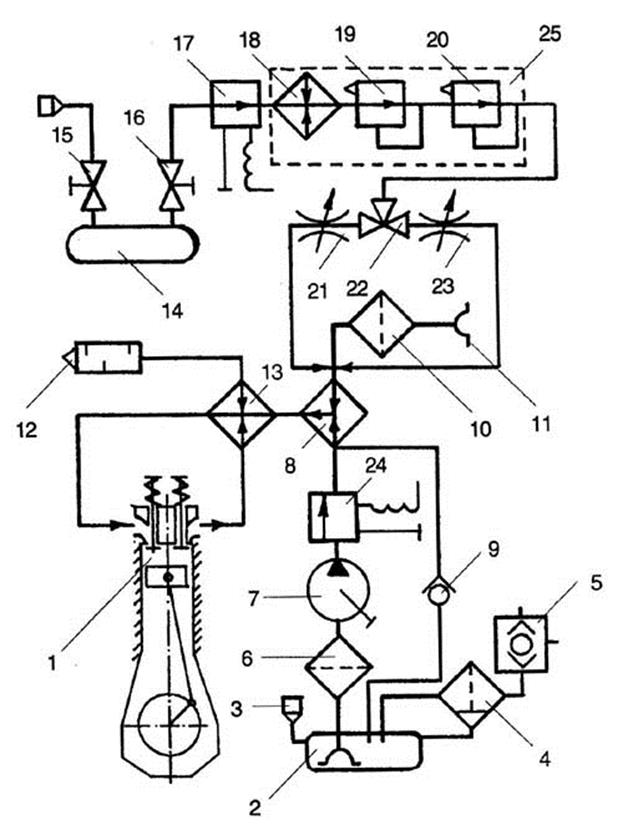

Схема системы питания двигателя, обеспечивающая его работу на газовом топливе или на бензине, показана на рис. 6.2.

Внимание! Во избежание выхода двигателя из строя и с целью обеспечения пожарной безопасности одновременная работа двигателя на газовом топливе и бензине не допускается.

Система питания выполнена из расчета, что газовое топливо является основным, а бензин — резервным. Для этого в бензопровод между топливным насосом 7 и карбюратором 8 установлен электромагнитный клапан 24. При работе двигателя на газе клапан перекрывает подачу бензина в поплавковую камеру карбюратора. Управление работой клапана осуществляется водителем с помощью переключателя вида топлива, подключаемого через замок зажигания к электрической цепи катушки зажигания и устанавливаемого обычно под щитком приборов.

Рис. 6.2. Схема системы питания двигателя для работы на газовом топливе и бензине: 1 — цилиндр двигателя; 2 — бензобак; 3 — заливная горловина; 4 — сепаратор паров бензина; 5 — двухходовой обратный клапан; б — фильтр тонкой очистки; 7 — топливный насос; 8 — карбюратор; 9-обратный клапан; 10 — воздушный фильтр; 11 — воздухозаборник; 12-глушитель; 13 — подогреватель впускного тракта; 14 — баллон для сжиженного газа; 15 — наполнительный вентиль; 16 — расходный магистральный вентиль; 17 — газовый электромагнитный клапан с фильтром; 18 — испаритель редуктора; 19-регулятор первой ступени редуктора; 20- регулятор второй ступени редуктора; 21 — дозатор газа через первый патрубок; 22 — тройник; 23 — дозатор газа через второй патрубок; 24 — бензиновый электромагнитный клапан; 25 — двухступенчатый редуктор-испаритель низкого давления

Сжиженный газ находится под давлением 1,6 МПа (16 кгс/см 2 ) в баллоне 14. Заправка баллона производится на автомобильной газонаполнительной станции через штуцер с резиновой конусной муфтой и наполнительный вентиль 15. При работе двигателя газ из баллона по гибкому газопроводу высокого давления поступает через расположенные в одном корпусе 17 электромагнитный клапан и фильтр в двухступенчатый редуктор-испаритель низкого давления 25. Газовый электромагнитный клапан открывается водителем при включенном зажигании с помощью переключателя вида топлива. В случае аварийной ситуации клапан герметично перекрывает газовую магистраль. В фильтре газ очищается от содержащихся в нем механических примесей и смолистых соединений.

Редуктор-испаритель низкого давления 25 состоит из испарителя 18 и регуляторов первой 19 и второй 20 ступеней. Теплота для испарения газа подводится к испарителю от системы охлаждения двигателя. Регулятор первой ступени редуктора понижает давление газа до 0,2 МПа, а после второй ступени давление газа становится близким атмосферному. Под действием разрежения, создаваемого во впускном трубопроводе при работе двигателя, газ через тройник 22 и дозаторы 21 и 23 поступает во впускной трубопровод перед воздушной заслонкой карбюратора. Здесь происходит его смешение с поступающим в двигатель воздухом, в результате чего образуется однородная горючая смесь. При увеличении нагрузки двигателя (открытии дроссельной заслонки) поступление газа автоматически возрастает. От карбюратора газовоздушная смесь следует в цилиндры двигателя по тому же тракту, что и бензовоздушная смесь при работе двигателя на бензине.

Дата добавления: 2014-12-30 ; просмотров: 808 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ